Der Ventiltrieb

Auch wenn das eigentlich zum Urschlamm der ersten Schulkasse gehört, muss hier noch kurz über den Ventiltrieb an und für sich geredet werden. Dabei ist „Ventiltrieb“ ein schönes, altmodisches und typisches Ingenieurs-Substantiv. Ungefähr so wie „Kettentrieb“ oder „Antriebsstrang“.

Einerlei: Gemeint ist in jedem Fall diejenige Mechnik, die alle Ventile im Zylinderkopf des Motors zur richtigen Zeit auf- und zumacht. Und selbst wenn es in über 100 Jahren Motorenbau 1001 bizarre Kuriositäten von Ventilen gab – durchgesetzt haben sich schnöde Tellersitzventile, die den Fluss von Frischgas und Abgas im Kopf steuern. Und der „Ventiltrieb“ ist eben jener Antrieb dieser Ventile.

Eine weitverbreitete Konstruktion besteht dabei aus Nockenwelle, Stößelstangen und Kipphebeln, so wie bei der ollen BMW unten im Bild. Dabei liefert die Nockenwelle neben der Energie auch die Steuerzeiten und überträgt beides auf die Stößelstangen. Deren Auf- und ab-Bewegung wird von Kipphebeln wieder auf die Ventile übertragen.

https://de.wikipedia.org/wiki/Ventiltrieb

Ob ein Motor für unsere Einstellerei zwei, drei oder vier Ventile pro Zylinder hat, ist wurscht. Ob die Nockenwelle unter dem Zylinder, daneben oder im Zylinderkopf liegt, ist wurscht. Ob die Nockenwelle per Zahnrad, Kette oder Riemen bewegt und das Triebwerk als Diesel, Benziner oder Gasmotor läuft, ist ebenso wurscht. Und ob es in einem Auto, Motorrad, Kampfpanzer oder Krankenrollstuhl steckt – egal. Der Antrieb der Ventile ist immer, immer und immer mechanisch und muss deswegen ein paar Anforderungen erfüllen.

Korrekte Steuerzeiten

Anforderung Nummer eins ist recht simpel: Die Steuerzeiten müssen stimmen. Dabei meint „Steuerzeit“ diejenige Zeit, die die Ventile offen und die sie geschlossen sein sollen. Klaro: Das Einlassventil soll dicht sein, wenn der Kolben den Zylinderinhalt komprimiert und der große Knall kurz bevorsteht. Und das Auslassventil soll gefälligst nicht zu früh öffnen, damit die Energie der Explosion optimal ausgenutzt wird. Die Steuerzeit ist dabei die Sache der Nockenwelle: Der Ventiltrieb überträgt bloß das, was sich Ingenieure hier ausgedacht und quasi in Form der Nocken kodiert haben. Zu frühes Öffnen oder zu spätes Schließen kostet an dieser Stelle Leistung und Sprit.

Anforderung Nummer zwei kostet keinen Sprit, aber Lebensdauer: Die Ventile müssen hinreichend lange geschlossen sein. Schließlich ist es im Brennraum warm. Und zwar so warm, dass Turbolader glühen und Abgaskrümmer mit Hitzeschutzmatten eingemummelt werden, damit die Karre bei Anhängerfahrt in den Alpen nicht ungewollt abfackelt.

Die Ventile im Zylinderkopf würden bei solch infernalischen Umständen ebenso glühen und wenig später verbrennen, wenn sie ihre Wärme nicht an den Zylinderkopf abgeben könnten. Der Großteil dieser „Ventilkühlung“ passiert dabei nicht über den Schaft, sondern über den Ventilsitz. Wie im Artikel zum Einschleifen der Ventile beschrieben, dichtet dieser Sitz nämlich nicht nur den Ansaug- oder Abgaskanal ab, sondern sorgt auch für den Wärmeübergang, wenn das Ventil geschlossen ist. Insbesondere das Auslassventil wird im Motor naturgemäß höher belastet und verwandelt sich bei einer heißen Autobahnetappe recht flott in einen verkohlten Schaschlikspieß, wenn es seine Wärme nicht los wird. Die Ventile müssen also nicht nur korrekt öffnen, sondern auch lange genug geschlossen sein.

Warum einstellen?

Kurbelwelle, Kolben und Nockenwelle muss man nicht einstellen. Einfach deswegen, weil es hier nichts einzustellen gibt; die allermeisten Komponenten eines Verbrennungsmotors werden im Werk auf das richtige Maß hin konstruiert, eingepasst und dann montiert. Basta.

Das wäre bei Ein- und Auslassventilen eigentlich auch so. Aber nur eigentlich – denn in der hässlichen Realität sind die Kräfte und damit der Verschleiß an den Ventilen so groß, dass sich die Dichtflächen aufeinander „einarbeiten“ und die Ventile im Laufe hunderter Betriebsstunden tiefer in ihre Sitze rutschen. Damit wird automatisch das Spiel am anderen Ende des Ventils kleiner und die Steuerzeiten verändern sich in Richtung „Ventil öffnet später und schließt früher“.

Wer also mit der Fühlerlehre in der Werkstatt verschwindet und „Ventile einstellt“, bringt auf irgendeine mirakulöse Weise das Spiel im Ventiltrieb auf einen konstruktiv gewollten Wert – nichts weiter.

Einstellen – einfachster Fall

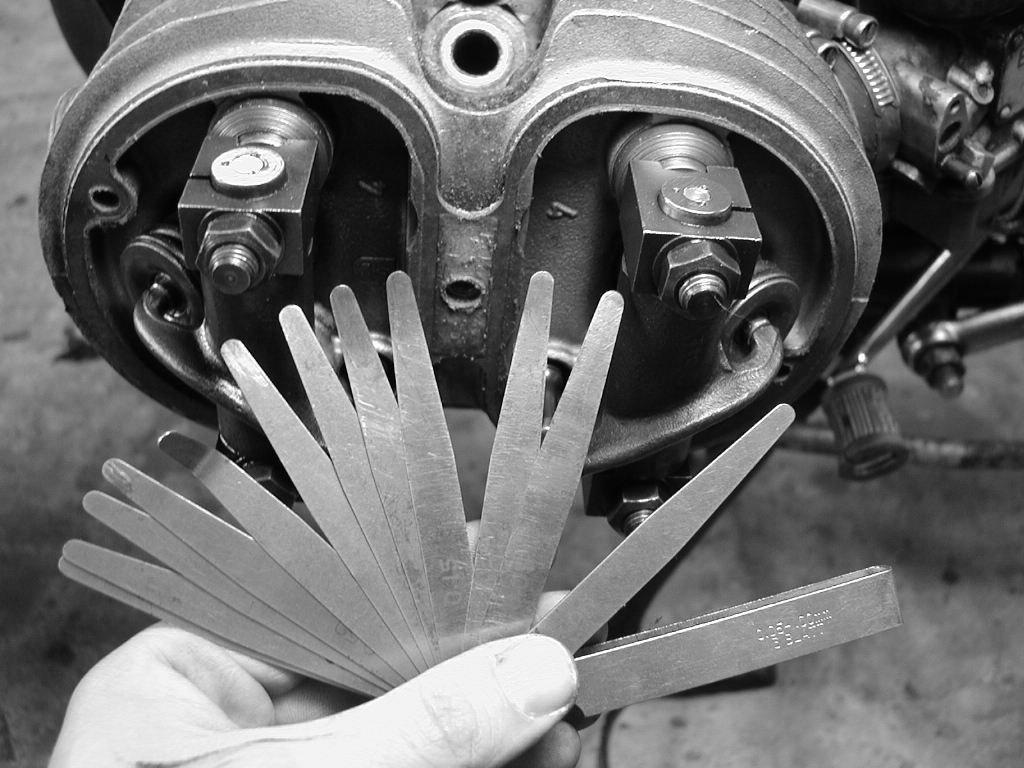

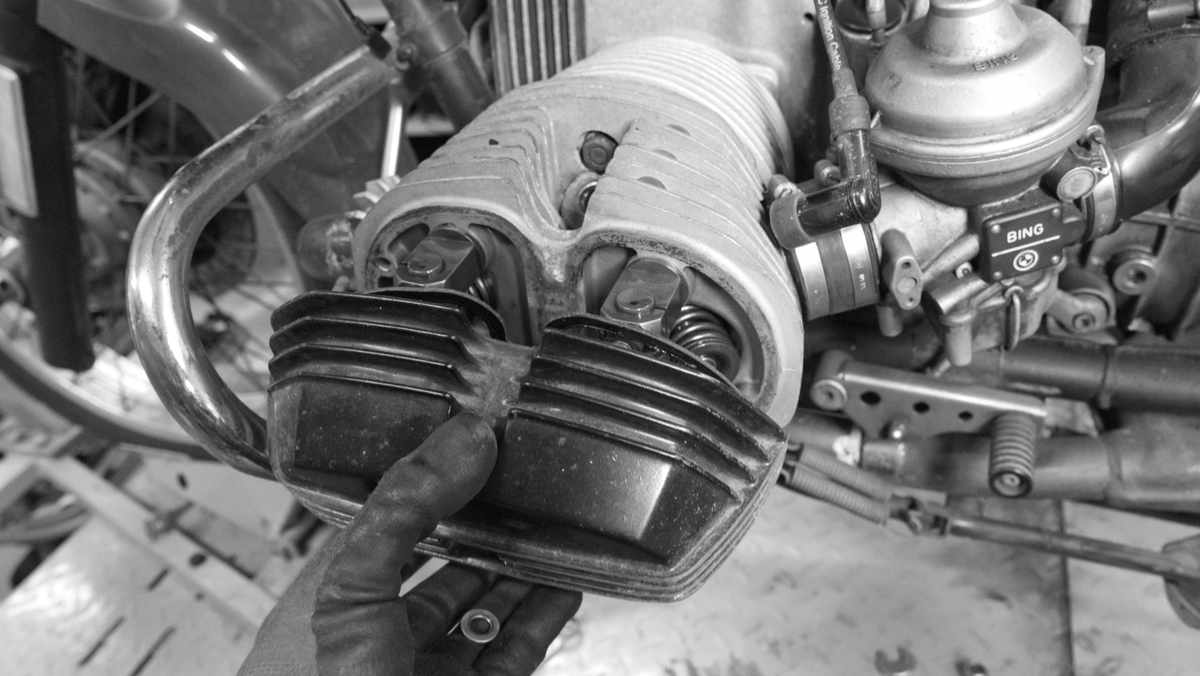

Der Ventiltrieb dieser alten BMW steht stellvertretend für alle kreuzeinfachen Ventiltriebe unseres Planeten: Eine unten liegende Nockenwelle setzt Stößelstangen in Bewegung, die Stößelstangen betätigen Kipphebel und öffnen damit die Auslass- und Einlassventile. Schraubenfedern schließen die Ventile wieder. So einfach kann das Leben sein!

Um das Spiel in diesem Klapparatismus einzustellen, haben die Bayern in jedem Kipphebel eine Einstellschraube verbaut: Mit ihr wird das Spiel auf den gewünschten Wert gebracht. Damit sich die Einstellschraube während des Betriebs nicht lockert, wird sie mit einer Kontermutter gegen Verdrehen gesichert. Um nun das Ventilspiel einzustellen, braucht es nichts weiter als eine Fühlerlehre, die korrekten Einstellmaße und irgendwas, um die Kurbelwelle im Motor zu drehen.

Einstellwerkzeug

Eine „Fühlerlehre“ oder „Fühlerblattlehre“ oder „Spion“ oder was auch immer ist dabei im Prinzip nur ein Heftchen mit unterschiedlich dicken Stahlzungen für eben diesen Zweck des Ventile-Einstellens. Solche Dinger werden von Meister Wu für billigstes Geld unters Volk gejubelt und taugen selbst in der günstigsten Klasse.

Der Fächer im Bild ist wie folgt gestuft: 0,1mm … 0,15 mm … 0,2 mm … und so weiter bis 2 mm. Selbst wenn die typischen Ventilspiele meist irgendwo zwischen 0,1 und 0,3 mm liegen, so lässt sich das damit gut einstellen – schließlich kann man die Blättchen einfach übereinanderlegen und die Maße damit addieren.

Sollwerte oder Einstellmaße

Die Einstellmaße für den Motor gibt es typischerweise in der Original-Herstellerliteratur oder in den Untiefen des Netzes. Weil das Auslassventil im Zylinderkopf stets die größeren Temperaturen zu spüren bekommt, wird sein Spiel fast immer größer als das des Einlassventils toleriert. Und wie schon oben besprochen ist dieses Spiel auch das wichtigere von beiden: Ein „hängendes“ Auslassventil wird blitzschnell zum Kokelspieß, während das Einlassventil immer auch durch das einströmende Frischgas gekühlt wird.

Die Werte von z.B. 0,1 mm für den Einlass und 0,2 mm für den Auslass beziehen sich in der Literatur in der Regel (!) auf einen kalten Motor. Eigentlich komisch, schließlich soll das Spiel ja bei warmem Motor korrekt eingestellt werden. Allein – bei betriebswarmer Maschine lässt sich das in der Praxis einfach nicht machen, das Ding kühlt zu schnell wieder ab. Die Wärmedehnung und das Spiel werden deshalb ab Werk so berechnet, dass ein bei kalter Mühle eingestelltes Ventilspiel bei warmem Motor passt.

Wenn die Einstellwerte für den 1934er Maybach-12Zylinder mit Baldachin und Volksempfänger beim besten Willen nicht aufzutreiben sind, kommt man mit den oben genannten 0,1 mm Einlass und 0,2 mm Auslass für den ersten Start gut hin. Im Betrieb sollte der Ventiltrieb dann leicht zu hören sein und klackern. Im Zweifel stellt man das Spiel größer ein, bis die Mechanik (mit Schraubenzieherheft am Ohr) deutliche Geräusche macht.

Kurbelwelle drehen

Wo, woran und womit man die Kurbelwelle des Motors dreht, hängt natürlich vom Motor ab: Im Fall der BMW bietet sich eine Inbusschraube am Läufer des Lichtmaschinen-Schleifrings an. Bei Automotoren eignet sich dafür meist die Kurbelwellen-Riemenscheibe. Damit mögliche Steuerkettenspanner keinen Schaden nehmen, muss man die Kurbelwelle richtigherum drehen. Im Zweifel also den 5. Gang einlegen und ein Antriebsrad drehen – Motor und Ventiltrieb drehen dann richtigherum.

Bei dieser Kurbelei und scharfem Blick auf die Nockenwelle oder die Kipphebel stellt man fest: Die Nockenwelle dreht sich nur mit halber Kurbelwellendrehzahl und die Ventile sind die meiste Zeit geschlossen. Nur hin und wieder schiebt sich ein Ventil müde auf und wieder zu, während der Kolben im Brennraum rauf- und runterfährt.

Für unsere Einstellerei ist es also ziemlich wurscht, wo die Kurbelwelle gerade steht – wenn denn nur die Ventile nicht betätigt, also dicht sind.

Ventilspiel prüfen

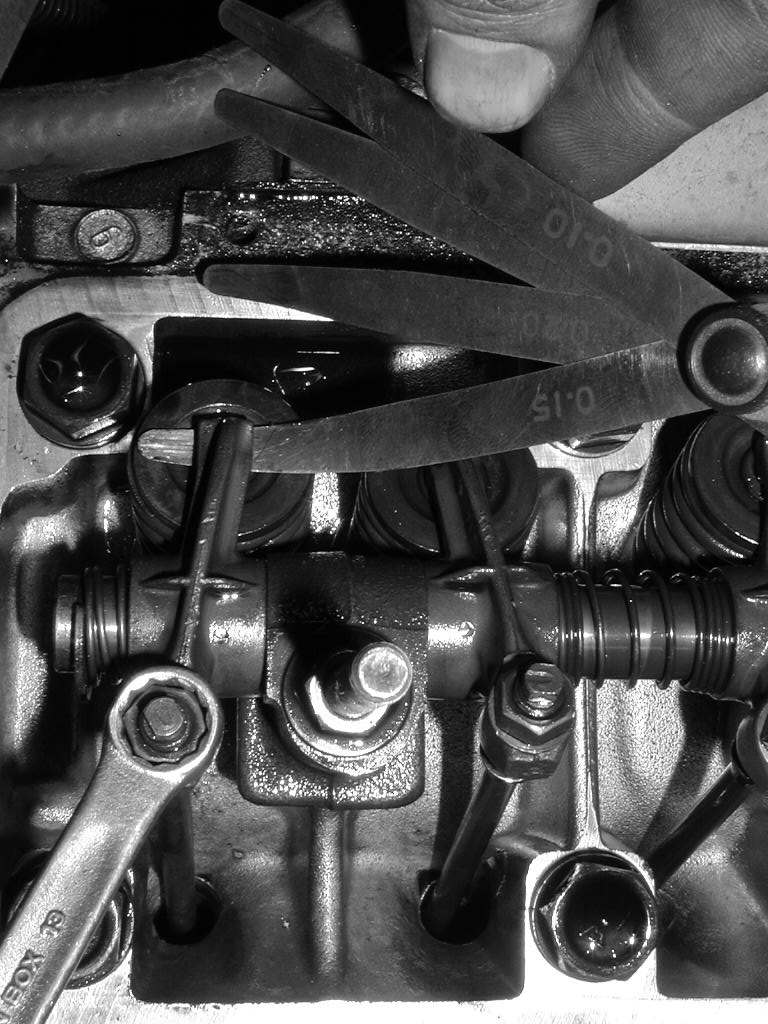

Hat man die Zündkerzen aus dem Zylinderkopf gedreht, den Ventildeckel demontiert und das Ballett der Kipphebel und Ventile lange genug beobachtet, ist es Zeit, mit der Fühlerlehre zwischen Kipphebel und Ventilkopf zu fingern. Lässt sich das 0,2 mm-Blättchen dazwischenschieben? Nein? Gar nicht? Dann vielleicht das Blättchen mit 0,15mm? Auch nicht? Dann aber das Blättchen mit 0,1 mm. Auch nicht?

Typischerweise werden Ventilspiele im Laufe der Zeit kleiner, weil das Ventil in seinen Sitz sinkt und sich weiter in Richtung Ventiltrieb bewegt. Das tut es nur sehr langsam und meist stimmt das beim letzten Servicetermin eingestellte Ventilspiel noch.

Ventile einstellen

Wenn die Prüfung aber zeigt, dass das Ventilspiel zu klein (oder zu groß) ist, muss eingestellt werden. Dazu öffnet man die Kontermutter gaaanz vorsichtig um eine halbe Umdrehung, während man die Einstellschraube mit einem Schlüssel festhält.

Das Gewinde auf diesen Schrauben ist oft metrisches Regelgewinde und kann deshalb einen Millimeter Steigung pro Umdrehung der Schraube haben. Um nun ein Zehntel Millimeter nachzustellen, reichen rein rechnerisch 36° an der Schraube – das ist nur etwas mehr als die fünf Minuten zwischen 11 und Mittag an der Küchenuhr.

Um das Spiel zu vergrößern, dreht man die Schraube jetzt also einen Hauch heraus. Um das Spiel zu vergrößern einen Hauch in den Kipphebel hinein. Weil die Fühlerlehren-Fächer meist eher grob gestuft ist, wird auch das Prüfen und Einstellen zum ewigen Kompromiss und Geduldsspiel: Wenn der Sollwert am Einlass 0,12 mm beträgt, muss das Blatt mit 0,1 mm locker in den Spalt gleiten und die 0,15 mm sollte klemmen. Aber mit etwas Schmackes noch dazwischenpassen.

Nach dem Einstellen die Kontermutter festziehen und nochmal mit der Fühlerlehre fingern: Stimmt das Spiel immer noch? Wenn ja: Kontermutter richtig festziehen, Motor nochmal durchdrehen, bis das Ventil betätigt und wieder unbetätigt ist. Nochmal prüfen. Spiel stimmt immer noch? Weiter mit dem nächsten Ventil!

Prinziell schadet es nicht, das Ventilspiel eher etwas größer einzustellen, weil sich die Ventile ja bis zum nächsten Servicetermin in ihre Sitze bewegen. Vielleicht braucht man dann beim 12-Zylinder mit je 4 Ventilen auch nur noch einen halben Tag, bis das Ding wieder aus der Halle ist. Helau!