Vollgas-Vergaser

In Zeiten rollender Quadcores mit HD-Fernseher und Pokemon-Modul spielen Vergaser keine Rolle mehr: Aktuelle Autos und Motorräder dosieren den Sprit nanogrammgenau direkt in den Zylinder oder Ansaugtrakt.

Klassische Gasfabriken mit Schiebern, Düsen, Stellschrauben und Membranen findet man deshalb nur noch bei altem Eisen, also H-Kennzeichen oder etwas angestaubten Motorrad-Modellen.

Weit verbreitet ist die herkömmliche Gemischaufbereitung fast nur noch bei Rollern, Mopeds und chinesischen Gehhilfen.

Spätestens wenn sowas durchs Werkstatttor rollt, muss man sich deswegen um das Sprittige kümmern. Wie schon beschrieben, besteht fast jeder Vergaser (abgesehen von ganz einfachen Kettensägen- oder Amimodellen) aus Schwimmerkammer, Leerlauf-. und Volllastsystem.

Dabei kümmert sich das Leerlaufsystem um die mikroskopische Menge Sprit, die der unbelastete Motor an der Ampel braucht, um nicht stehenzubleiben.

Das Volllastsystem übernimmt (im einfachsten Fall) den gesamten Rest.

Hauptdüse / Nadeldüse

Das Grundprinzip aller Vergaserei gründet sich auf dem Venturi-Effekt: Engstelle im Luftkanal erzeugt Unterdruck – Unterdruck sückelt Sprit aus der Schwimmerkammer – Sprit wird zerstäubt, Amen.

Kuckt man sich nur und ausschließlich die Spritmenge an, so hängt die von zwei Faktoren ab.

Einflussgröße Nummer eins ist der Durchmesser der Hauptdüse; dieses winzige NC-Teil aus Messing hängt unten in der Schwimmerkammer und stellt den ersten und wichtigsten Widerstand im Spritfluss dar.

Jede einzelne Gallone Kohlenwasserstoff fließt durch diese mikroskopische Bohrung in der Hauptdüse.

Kurz dahinter (und baulich darüber) folgt die zweite Engstelle in Form der Nadeldüse; die besteht aus einem Düsensitz und der da hineinragenden Düsennadel.

Funktioniert im Prinzip wie ein Wasserabsperrventil im Lokus-Spülkasten, bloß mit komplett anderer Regelcharakteristik:

Die Nadeldüse hängt direkt am Luftschieber des Vergasers und ist exakt auf den Luftdurchsatz des Vergasers, also die Geometrie des Schiebers abgestimmt. Im Gegensatz zum Lokusventil macht sie nicht auf und zu, sondern besteht aus zahllosen Zwischenpositionen.

Reißt man also an der Kordel, so öffnet der Luftschieber und zieht die Düsennadel ebenfalls aus ihrem Sitz – und zwar soweit, dass die Spritmenge zur Luftmenge passt.

Wieviel Sprit bei welcher Position fließt, ist konstruktiv festgelegt – nur bei feinen DellOrtos und Keihins lässt sich die Düsennadel in ihrem Sitz höher oder tiefer hängen, um den Vergaser speziell-exakt auf die Maschine abzustimmen.

Düse in der Kammer

Engstelle Nummer eins ist und bleibt jedoch die Hauptdüse in der Schwimmerkammer.

Aller Sprit muss durch ihre Bohrung – und was hier nicht durchkommt, fehlt immer und direkt als Wumms in der Endgeschwindigkeit. Was hier aber zuviel durchkommt, sorgt spätestens im oberen Drehzahlbereich für die berühmten „Gummiseile“, also ein überfettetes Gemisch, bei dem die Hyosung-Rakete zäh läuft und nicht mehr schneller werden will.

Das Gelächter der Mofa-Kollegen wäre vielleicht noch zu verschmerzen, wenn nicht ein zu mageres Gemisch bei thermisch hochbelasteten Zweitaktern zu Kolbenklemmern oder Löchern im Kolbenboden führte. Allein deswegen lohnt sich die exakte Einstellerei des Vergasers.

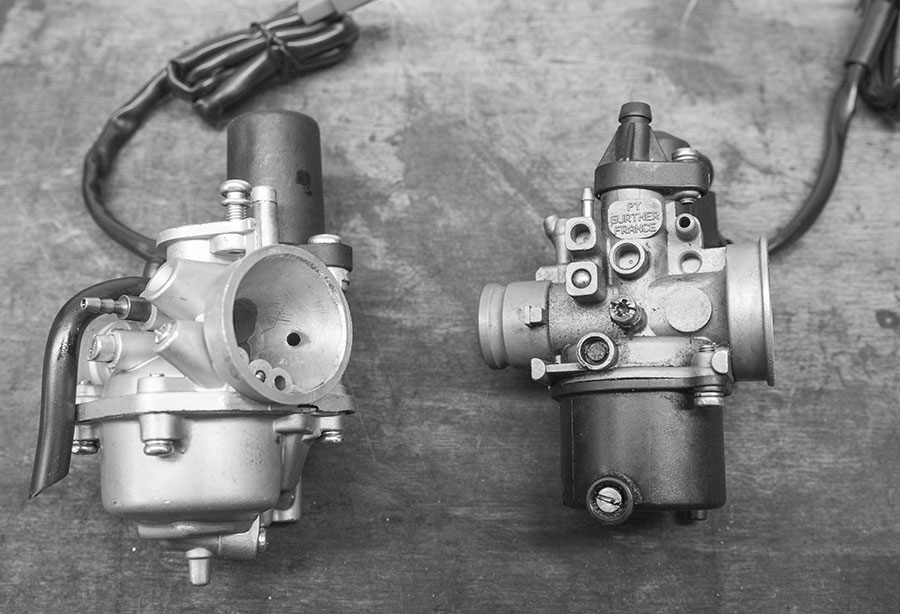

Dass man bei Zweizylindermotoren mit zwei Vergasern diese Abstimmerei doppelt und sogar dreifach machen muss, versteht sich von selbst – wir besehen uns hier deswegen einfach den simpelsten Fall und das ist ein billiger Rundschieber-Vergaser der einfachsten Sorte an einem 50er Roller französischer Herkunft. Ein Zylinder, ein Vergaser, eine Hauptdüse.

Vergaser zerlegen

In disem konkreten Beispiel liegt ein namenloser Chinavergaser auf der Werkbank. Unabhängig davon, dass diese Gasfabrik nur den Gegenwert von zwei Kanistern Superbenzin kostet und entsprechend verarbeitet ist, so läuft die Gehhilfe damit – zeigt allerdings die besagten Gummiseile bei Vollgas.

Das bessert sich bei Fahrt ohne Luftfilter und lässt deswegen messerscharf nur den Schluss nach „zuviel Sprit“ zu. Da das chinesische Qualitätsprodukt keine Einstellung der Düsennadel ermöglicht, muss der Spritfluss woanders gedrosselt werden – und hier bleibt nur die Hauptdüse.

Hauptdüsen hocken (von wenigen Ausnahmen abgesehen) fast immer im Dach der Schwimmerkammer und lassen sich einfach herausdrehen, wenn man den Schwimmerkammerdeckel abgenommen hat.

Falls die Gasfabrik günstig und frei zugänglich hängt, kann man diesen Deckel sogar bei eingebautem Vergaser demontieren und bekommt die Hauptdüse dann knochenschonend raus. Üblicherweise muss jedoch alles ab raus, weg und runter, bevor die Düse auf der Werkbank liegt.

Das Zerlegen auf der Werkbank (Sprit vorher abgelassen?) hat zudem den Vorteil, dass Haltefedern, Dichtungen oder die Nadel des Schwimmerventils auf die gut ausgeleuchtete und saubere Werkbank fallen – und nicht auf ungemähten Rasen vor der Doppelgarage.

Vergaserdüsen / Bohrungen

Vergaserdüsen bestehen in aller Regel aus einer Messing- oder Bronzelegierung, werden auf Bearbeitungszentren feingebohrt und verfügen über ein metrisches Gewinde M4, M5 oder M6.

Da man die Größe der Düse selbst unter der Lupe nicht erkennen kann, stempelt der Düsenmacher seine Produkte: Auf der Stirnseite oder dem Bund findet man deswegen kryptische Zahlen, die angeben oder angeben sollen, um was für eine Düse es sich handelt.

In der Literatur wird als Bemaßung der Düsengröße häufig „1/100 mm“ genannt, eine 85er Düse hätte demnach einen Durchmesser von 0,85 mm.

Selbst wenn man dieser Behauptung Glauben schenkt (Düsen an Ölbrennern werden z.B. in Gallonen pro Stunde bei einem Normdruck bezeichnet), so kommt beim Vergleich zweier gleich gestempelter Düsen Herstellers Ernüchterung auf.

Das liegt einfach an der hässlichen Realität: Schließlich sind unsere Düsenbohrungen feingebohrte, im Verhältnis zum Durchmesser sehr lange Löcher mit einem Durchmesser von ein paar Hundertstel Millimetern.

Genau diese Hundertstel machen den Bock aber fett, einfach weil sie quadratisch in den Volumenstrom des hochpotenten Kraftstoffs eingehen.

Vergrößert man nämlich den Durchmesser einer Düse von z.B. 0,58 mm um „nur“ 2 Hundertstel auf 0,6 mm, so vergrößert das die Fläche und die Spritmenge um mindestens 7%. Zwischen einer Düse mit 0,6 und 0,65 mm beträgt der Unterschied sogar saftige 15%:

Diese Zahlen muss man sich auf der Zunge zergehen lassen. Mag man da irgendwelchen Wunderzahlen aus einem chinesischen Billig-Düsenset trauen?

Ob da also Zahlen eingeschlagen sind oder nicht – unter dem Strich zählen ausschließlich die echten, genauen Hundertstel, nicht mehr und nicht weniger.

Dass auch die Geometrie der Bohrung einen Einfluss auf den Volumenstrom hat, versteht sich beinahe von selbst: Je glatter die Bohrung und je sauberer die Radien am Ein- und Auslauf, desto mehr Sprit befeuert den koreanischen Rollstuhl – bei ein- und demselben Durchmesser!

Hauptdüse auslitern

Weil es trotzdem in jedem Fall auf die Hundertstel ankommt, kann man die Frage nach der Aussagekraft von irgendwelchen Düsenlehren leicht selbst beantworten.

Schließlich sind diese Stahlnadeln im praktischen 12-Fächer für 8 Mark Fuffzich weder genau gefertigt noch hinreichend fein abgestuft.

Zu guter Letzt besteht beim Gestocher mit solchem Straßenbauwerkzeug die Gefahr, die heilige Düse selbst zu beschädigen, also in aller Regel größer zu machen.

Um den Schnapsglasrenner aber irgendwie einzustellen, kommt man um genaues Messen oder wenigstens genaues Vergleichen nicht herum.

Schließlich ist eine Aussage wie „Düse A ist größer als Düse B“ ja schonmal viel wert und kann helfen, den Hecktriebsatz auf Höchstleistung zu bringen.

Der schlaue Mann kommt deshalb schnell auf den Auslaufbecher, also das schlichte Testen der Düse mit Wasser, Sprit oder Mariacron.

Für „große“ Bohrungen, also Hauptdüsen von Flugzeugmotoren oder Nachbars Chevrolet Impala funktioniert das auch wunderbar: Schoppen Wein durch die Düse laufen lassen, Stoppuhr, fertig.

Bei kleinen Düsen, also allem, was mit nur ein paar Pferdchen durch die Lande zuckelt, kämpft man dabei jedoch gegen die Physik, genauer: Die Oberflächenspannung der Flüssigkeit und damit auch gegen den Kapillareffekt.

Dabei ziehen die Wände der Bohrung die Test-Brühe nämlich quasi an und behindern den munteren Durchfluss.

Ein simpler Auslaufbecher funktioniert hier selbst mit Spiritus (geringe Oberflächenspannung) oder Spülwasser (Tensid: verringerte Oberflächenspannung) nur unzureichend.

Prüfvorrichtung aus PET

Lösen lässt sich das mit schierer Gewalt in Form von Pressluft. Als allereinfachste Prüfvorrichtung dient hier eine Halbliterflasche Blubberlutsch; dabei ziehe man die stabilere Pfandvariante dem Einweg-PET-Fläschchen vor.

In dieses Ding bohrt man zwei Löcher. Bohrung Nummer eins geht in den Deckel, der bei den Pfandflaschen meist ein wenig stabiler, also dicker ist.

Für eine Düse mit M6-Gewinde kommt man mit einer Bohrung von 5,5 mm gut hin. Die zu testende Düse soll sich noch gut eindrehen lassen, muss aber in jedem Fall sicher sitzen.

Bohrung Nummer zwei kommt in den dicken Bauch der Buddel – und dient später als Druckluftanschluss.

Um überhaupt Druck auf die Apparatur zu kriegen, braucht es ein Reifenventil, idealerweise so ein gezeigtes Exemplar für die nachträgliche Umrüstung auf schlauchlose Reifen.

Zuckt der Reifenonkel an der Ecke mit den Schultern, kann man sich sowas als „Schlauchlos-Ventil“ im Internet ordern. Das Entgraten im Inneren der Flasche fordert Erfindungsgeist und den ganzen Buddelschiff-Bauer, geht aber mit einer langen Halbrundfeile gut.

Ebenso knifflig der Einbau des Ventils selbst: Ventileinsatz aus dem Ventilkörper drehen, passendes Kabel durch die Bohrung der Flasche stecken und dann den Ventilkörper rückwärts in die Buddel ziehen. Verschraubung des Ventils ordentlich anziehen – fertig ist die Prüfvorrichtung.

Prüföl oder Prüfwasser?

Als Prüfflüssigkeit kommt außer Batteriesäure eigentlich alles in Frage. Verwendet man Trinkwasser, müssen alle Düsen anschließend fein säuberlich getrocknet werden, damit sie nicht korrodieren und deswegen sofort wieder enger werden.

Edles Superbenzin geht ebensogut, allerdings verdunstet das Zeug bei sehr langen Messreihen nach und nach und wird unmerklich dicker.

Diese Viskositätserhöhung ließe sich vermutlich verschmerzen, wenn das Zeug nicht so anregend müffeln und den Schrauberkobel zeitgleich mit entzündlichem Gemisch fluten würde. Dasselbe gilt analog auch für Spiritus.

Weil wir bei der Prüferei ja keinen Wert auf absolute Werte legen (die sich wegen der Viskositätsschwankungen eh kaum wiederholen ließen), geht auch Dieselöl:

Das Zeug schmiert, lässt die Düse in Ruhe und bildet nur in der Sahara ein explosives Gemisch. Mittel der Wahl könnte Silikonöl sein, das lässt sich in der unterschiedlichsten Viskositäten erstehen und ist eigentlich sogar lebensmittelverträglich. Leider nicht an jeder Ecke zu kriegen.

Wir machen das hier der Einfachheit halber mit Wasser und trocknen die Düsen anschließend.

Druckluft-Düse

Ob die Druckluft vom Kollegen Alup, Kaeser oder Shenzen Air Products stammt, ist einerlei: sie muss sich bloß halbwegs fein regeln lassen.

Der Betriebsdruck hängt später schwer von der Düsengröße, der Menge an Prüföl und dessen Viskosität ab. Die Impala-Düse braucht bei einem Fingerhut Wasser in der Flasche weniger Druck als die Velosolex-Düse mit einem Liter Dieselöl.

Für unsere Zwecke und die zu rund 30% gefüllte Halbliterflasche Wasser sind wir mit 1 bar gut ausgekommen – die PET-Flasche macht das klaglos mit, der Spritzstrahl ist dann wirklich ordentlich und eliminiert die Kapillarkräfte vollständig.

Ob man am Schätz-O-Meter schlussendlich 0,95 oder 1,14 bar anstehen hat, ist völlig wurscht: Wichtig nur, dass sich der Druck über die gesamte Messreihe nicht ändert.

Als Ventil dient ein simpler Reifenfüller aus der chinesischen Reifenfüller-Fabrik Nummer 17. Weil auch die Menge Prüfflüssigkeit wurscht ist, kann man aufs Geratewohl zwei Eddingmarken auf die Flasche pinseln, bis zu der man die Suppe einfüllt und/oder beim Rauspressen entleert. Kriegsentscheidend nur, immer DIESELBE Menge zu prüfen.

Letzte Aktualisierung am 2024-04-05 / Affiliate Links / Bilder von der Amazon Product Advertising API

Druckluft-Düse

Das Auslitern eines 10er-Satzes Hauptdüsen ist selbst bei gut geschmierter Prüfvorrichtung eine recht öde Arbeit: Wasser in die Buddel, Deckel mit Düse draufschrauben, umdrehen und PRESSSSSSSSSEN.

Als Stoppuhr hat sich eine echte, originale Stoppuhr bewährt. Die lässt sich auch mit dreckigen Pfoten bedienen und nimmt auch einen Spritzer Dieselöl nicht krumm – das möchte man dem frisch erstandenen Tatschfon mit Stoppuhr-App nicht antun.

Nach erfolgreicher Zeitnahme schreibe man die Zeit sofort auf, puste die Düse rückwärts mit Pressluft durch (entfernt Brösel und Dreck) und messe noch zwei Mal.

Der Mittelwert kommt in fetten Zahlen unter die Düse: So hat eine 58er dann z.B. 122 Sekunden. Was das bedeutet, ist völlig wurscht. Wichtig nur, dass wir diese Zahl als Referenz haben.

Mit einem oder anderthalb bar auf der Buddel liefert die Prüfapparatur nicht nur einen ordentlichen Spritzstrahl, sondern auch eine hohe Wiederholgenauigkeit. Die Stoppuhr sollte dann z.B. 38, 39 und nochmal 38 Sekunden liefern.

Wenn sie das nicht tut (und 47 Sekunden liefert), spritzt es meist durch das Gewinde der Düse vorbei in den Trichter – ist gut zu erkennen.

Nach den entbehrungsreichen Nächten einsamer Literei kommt man da schnell zu einer ansehnlichen Testreihe – die nur für diese Menge Wasser und für diese exakte Einstellung des Druckminderers Aussagekraft hat.

Vermutlich müsste man sich da jetzt eine Referenz-Düse machen, auf die man bei der nächsten Testreihe zurückgreift…. In jedem Fall kann man die vermessenen Düsen jetzt in die Rakete einbauen und mit einem scharfen Blick auf den Tacho durchs Dorf brettern.

Wie man diese Einstellerei konkret macht und wie man den Ofen vorm Loch im Kolben bewahrt, zeigt ein kommender Artikel. Derweil bleibt noch ein wenig Zeit, die Kehle mit ein wenig Prüföl zu befeuchten.