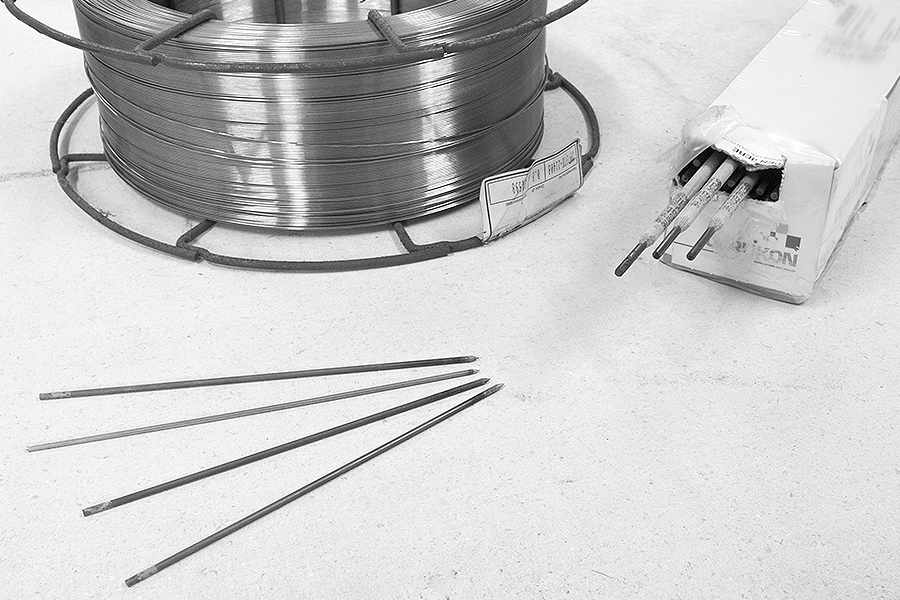

Aufbau der Schweißelektrode

Wenn der koreanische Akkordschweißer den Helm runterklappt und mit gezücktem Elektrodenhalter auf

Sektion 17b des neuen Supertankers losgeht, tut er das mit einer Packung Schweißelektroden im Holster.

Diese Zauberstäbe des gemeinen Mannes unterscheiden sich erheblich von dem, was beim MIG/MAG-

oder WIG-Schweißen zum Einsatz kommt.

Die Elektroden des mit Lederlappen Behängten bestehen nämlich sowohl aus Drahtstäben (der Seele) im

Inneren als auch einer mehr oder weniger krümeligen Panade (der Umhüllung) außenrum. Erst beides

zusammen ergibt den genormten Schweißstab. Funktion des Seelendrahtes ist klar: Strom leiten,

abschmelzen und als Schweißnaht zwei Spanten des neuen chinesischen Panzerkreuzers verbinden.

Elektroden-Umhüllung

Die Umhüllung hingegen hat mehrere Aufgaben. Vordringlichste ist, das brodelnde Schmelzbad vor der

hässlichen, sauerstoffreichen Umgebungsluft zu schützen. Schließlich herrschen im Lichtbogen ein

paartausend Grad, von denen in der hellgelben Schweißlinse im Schnitt immerhin noch 1.600 °C

übrigbleiben. Derart hohe Temperaturen machen das heiße Metall dann nicht nur willig, sondern

obendrein auch noch gierig.

Während sich Stahl bei Zimmertemperatur unter Zugabe von Wasser und ein paar Salzmolekülen eher

langsam braun verfärbt, so beschleunigt Wärme die Oxydation ganz erheblich. Rot- oder sogar

weißglühender Stahl oxydiert nämlich beinahe augenblicklich und verfügt nach dem Abkühlen nur noch

über die technologischen Eigenschaften eines mitgewaschenen Mobiltelefons.

Dagegen hilft die Umhüllung: Bei flackerndem Lichtbogen schmilzt die Panade ab und erzeugt dabei eine

schützende Glocke aus mehr oder weniger inertem Gas. Das verdrängt den Luftsauerstoff aus der

Gefahrenzone und schützt die Schmelze.

Schlacke

Zerfallsprodukt und Zweck Nummer zwei der Umhüllung ist Schlacke. Diese Schlacke legt sich während

des Schweißens auf das noch glühende Material und schützt es, wenn das entstandene Gas vom Winde

verweht wurde. Obendrein isoliert sie ein wenig: Eine Schweißnaht mit Schlacke obendrauf kühlt

langsamer aus als eine „nackte“ Naht.

Nicht zuletzt verbessert die Umhüllung die Eigenschaften des Lichtbogens ganz erheblich und kann (in

Sonderfällen) auch die Legierung der entstandenen Naht beeinflussen, also z.B. aus einem niedrig

legierten Kernstab eine nichtrostende Schweißraupe zaubern, indem im Lichtbogen Chrom und Nickel

aus der Umhüllung in die Schmelze übergehen.

Edelstahl-Elektroden

Wenn es also um die Auswahl der Schweißelektrode geht, stellt sich die Frage nach a. Dicke des

Materials und b. nach der Art des Werkstoffs. Wir hatten das schon in einer vorigen Folge: Unlegierte

Stähle lassen sich prinzipiell einfacher schweißen als legierte. Und bestimmte Stähle oder Guss-

Werkstoffe sträuben sich generell beharrlich gegen Schweiß-Versuche mit Elektroden.

Da wir aber in unserer Schweißen-Fortsetzungs-Reihe nur mit mehr oder weniger unlegierten Baustählen

hantieren, brauchen wir auch nur „einfache“ Elektroden. Dabei sind einige Elektroden-Werkstoffe quasi

„Abwärtskompatibel“, zum Beispiel solche für nichtrostende Edelstähle.

Mit solchen Elektroden schweißen sich Baustähle wie von selbst zusammen und halten auch ganz prima –

allerdings kostet die Naht wegen der teuren Stäbchen das vierfache.

Welche Schweiss-Position?

Letzter Punkt in der Stabwahl ist die „Schweiß-Position“, und von diesen Positionen gibt es eine ganze

Menge. Die Auswahl hängt natürlich damit zusammen, WAS man per Plasmalicht zusammenbappen will

und WO es sich befindet. Schließlich lassen sich Bauteile ab einer gewissen Größe nicht mehr mit einem

Pfannenwender drehen.

Im Fall zweier briefumschlagsgroßer Bleche ist das jedoch kein Problem: Auf den Tisch mit dem

Klumpatsch und mit der Funzel dranrumgerüsselt. In diesem Fall („Wannen-“ oder „Horizontalposition“)

schwappert der Fingerhut flüssiges Metall wie in einer Schüssel aus festem Material und kann

nirgendwohin – außer auf den Schlingenflor unter dem Tisch, wenn das Blech zu heiß wurde und die Naht

durchbrennt.

Zwangslagen

Um die arduinogesteuerte Stalinorgel mit der billig ersteigerten Caterpillar-Raupe zu verbinden, hilft

diese Wannenposition nix: Weder Kettenraupe noch Selbstbau-Lafette haben die passende Größe für den

Schweißtisch. Solche Nähte werden dann in der Scheune „fallend“, „steigend“ oder „überkopf“

geschweißt, wobei diese Namen Position und Bewegung exakt beschreiben.

Während sich der Seelendraht nicht um Schweißposition, Himmelsrichtung oder politische Gesinnung

kümmert, so diktiert die Umhüllung wo es langgeht, und wo nicht: Sie bestimmt maßgeblich das

Verhalten von Schmelze und Schlacke.

Versucht man trotz fehlender Eignung der Elektrode z.B. eine Überkopfnaht, läuft einem die flüssige

Schlacke zuverlässig reproduzierbar ins Schmelzbad oder den Mantelkragen und ruiniert dann entweder

die Schweißnaht oder das mühsam gezüchtete Rückenfell.

Letzte Aktualisierung am 2024-04-05 / Affiliate Links / Bilder von der Amazon Product Advertising API

Schweiss-Parameter

Als Freund planmäßigen Vorgehens ist man deshalb im Vorteil: Auf der Elektroden-Packung finden sich

alle für den Bau des Raketenwerfers erforderlichen Parameter. Das sind also das Material, die empfohlene

Stromstärke (die direkt mit der Wärmemenge / Einbrandtiefe zusammenhängt) sowie die mit diesen

Elektroden mögliche Schweißposition.

Darüber hinaus vermerkt der Hersteller hier auch die empfohlene Polarität (beim Schweißen mit

Gleichstrom) und die Temperaturen und Zeiten, um feuchte Elektroden wieder zu trocknen. Dieser Artikel

zeigt, wie man zünd-unwillige Elektroden im Backofen auf Linie bringt.

Soll das Stalinsche Musikinstrument obendrein auf Straße, Schiene oder im Seeverkehr zum Einsatz

kommen, so freuen sich TÜV oder Schiffsklassen (der „Hochsee-TÜV“) über zertifizierte

„Schweißzusatzstoffe“. Solche Hinweise auf Zertifikate von De Norske Veritas, TÜV, Germanischem

Lloyd oder der Bundesbahn zeigen noch dazu, dass in der Pappschachtel Qualitäts-Schweißstäbe

schlummern.

Für erste Übungen (und auch den späteren Bau der Panzerkreuzer-Replik) eignen sich zum Beispiel

Thyssens Klassiker „Phoenix Blau“ oder Oerlikons „Fincord“ und „Citorex“. Alle drei werden

allenthalben auch in handlichen Gebinden zu 4,5 Kilo verkauft und halten sich bei trockener Lagerung bis

weit über 2040 hinaus.

Wir hatten das schon: feuchte Lagerung, zerbröselnde Umhüllung, schlechtes Zünden der Elektrode.

Schlaue Leute bewahren ihre Zauberstäbe deshalb im Heizungskeller, am besten auf dem 1984er Brötje-

Ölkessel liegend, auf.

Kernstab-Durchmesser

Den passenden Kernstab-Durchmesser bestimmt man einfach und schlicht an der Größe des Werkstücks

und der Durchschlagskraft des Trafos: Eisenträger schluckt viel Wärme, kleines Fitzel-Profil nur wenig.

Und weil diese Wärme in der Schweißbude gleich Energie gleich Strom ist, fummelt man dünne

Elektroden aus der Packung, wenn es an kleine Bauteile geht.

Die Zauberstäbe müssen nämlich nicht nur von der Legierung ungefähr (mitunter auch haargenau) zum

Bauteil passen, sondern auch von der Größe des Schweißbades her. Dabei sind die Erfrischungsstäbchen

nach ihrem Durchmesser geordnet und folgen DIN-getreu einer Normreihe.

Typische Elektrodendurchmesser sind 1,6 mm, 2 mm, 3,2 mm, 4 mm, 5 mm und 6 mm. Zu diesem Durchmesser gehört natürlich auch eine fixe Länge – fiepelige 2 mm-Elektroden sind kürzer als 5 mm-Prügel.

Logisch auch, dass die Leistung des Schweißgeräts passen muss: Ein Hong-Kong-Fui-Kleintrafo aus dem

Non-Food-Regal des Discounters bekommt bei dickeren Elektroden mit Sicherheit Schluckauf.

Wie man mit Leder behängt, brummendem Trafo und gezückter Wunderkerze verschiedene Zwangslagen

und Stellungen erlebt, zeigt die folgende Folge. Junge Damen, bitte dranbleiben.