Schweißen ist mehr…

Der Sommerabend verläuft geschmeidig: Fortgeschrittene Stunde, angenehme Musik, sedierende Getränke und Personen der Geschlechtsopposition.

Man kommt ins Gespräch. Anekdote hier, Anekdote da. Die Werkstatt wird thematisiert. Metall. Autos. Schweißen. Verträumte Blicke des auffallend hübschen Gegenübers mit handwerklichen Ambitionen. Verhinderte Tischlerin: „jaaaah, Schweißen würde ich auch gerne können.“ Sie spitzt den Mund, dreht das leere Weinglas gedankenverloren in den Händen und schlägt die Augen auf. Uh! Der Trafobesitzer ist dran! Man sammelt sich, klappt den Unterkiefer hoch und rückt die Augen zurecht.

Die jetzt notwendige Antwort kann den weiteren Verlauf des Abends entscheidend beeinflussen. MANN hat die Wahl zwischen (a) der Einladung in die heimische „Werkstatt“ um das Problem dort weiter zu erörtern oder (b) dem Hinweise darauf, dass zum Schweißen mehr nötig ist als der kurze Moment des Lichtbogens. Oder (c) der Antwort „ich auch“, im Hinblick auf die Kunstfertigkeit der Schweißergilde.

Im Falle dieses Artikels sind wir Gentlemen und halten uns an Antwort b oder c. Zum Schweißen ist mehr nötig als ein Trafo und eine gute Netzsteckdose. Elektroden zum Beispiel. Ein Arbeitsplatz, Schutzklamotten und brauchbar vorbereitete Werkstücke. Wenn man halbwegs ernst an die Sache geht, kommt man da nicht drumrum.

Widerstände

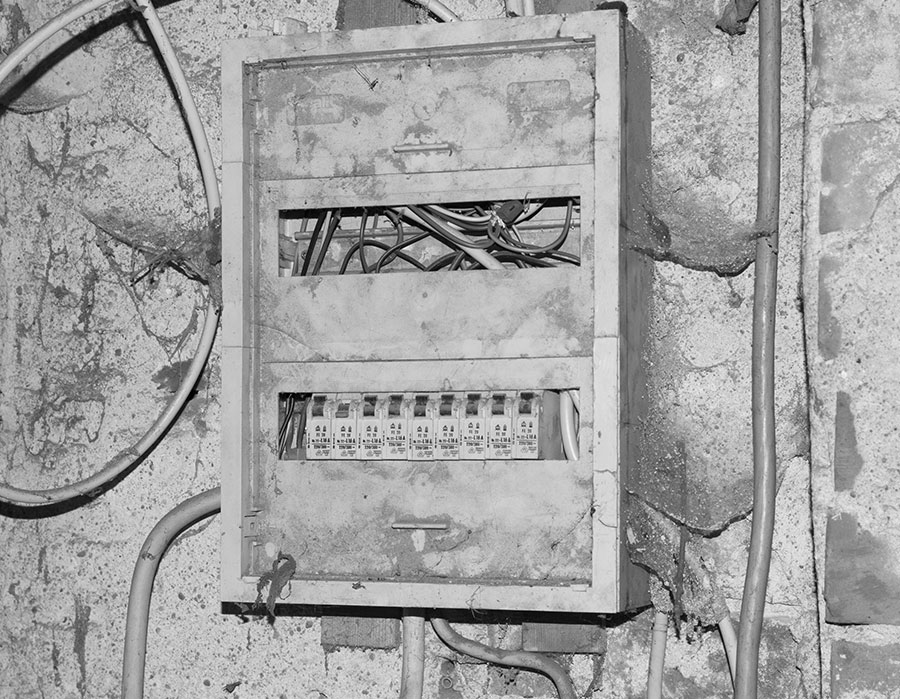

Hat man den großväterlichen Eisenklotz in seinen Schweißer-Kobel gerollt und würgt den Netzstecker in die Dose, so brummt das Gerät mit friedlichen 50 Hertz. Ein Invertergerät summt möglicherweise leise oder sagt trotzig gar nix.

Bei beiden liegt jedoch Spannung zwischen Elektrodenhalter und Masseklemme. Batzt man beide Klemmen regelwidrig und wild entschlossen aufeinander, fließt jetzt richtig ordentlich Strom und lässt die schwächsten Ecken des gesamten Stromkreises heiß werden.

Neben der Sicherung (die hoffentlich sofort rausfliegt) sind das Stellen mit hohen Widerständen, also dünne Kabel, morsche Kontakte und zerbröselte Klemmen.

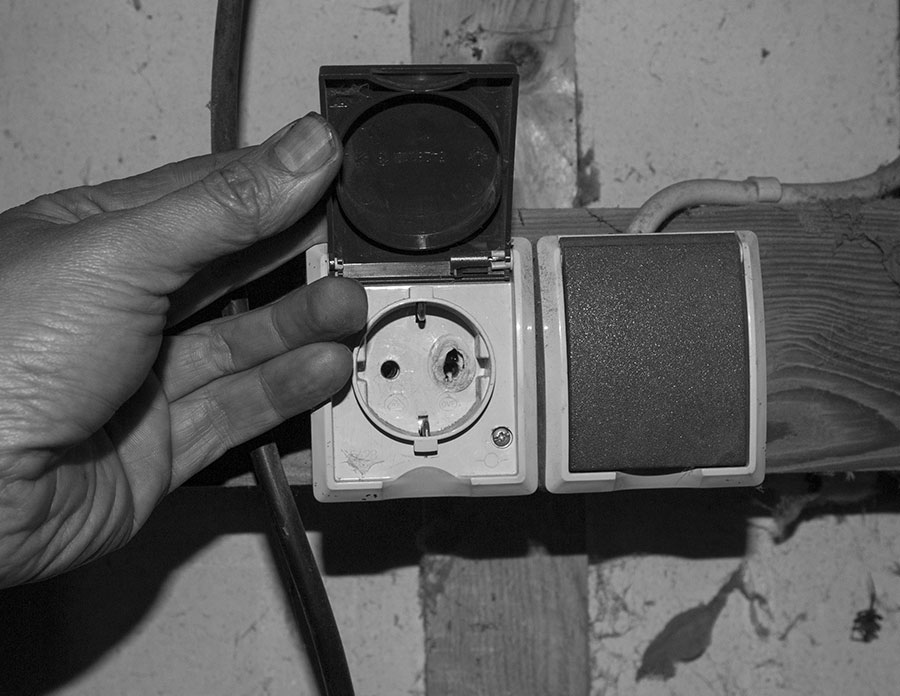

Kennt man von der verschmorten Waschmaschinen-Steckdose: Weil die Miele im Heizgang satte 2.500 Watt abruft, bringen selbst winzige Übergangswiderstände von vielleicht 100 Milliohm glatt 20 Watt Heizleistung zusammen und verzieren Stecker und Dose in der Waschküche mit Schmauchspuren.

Allerdings steht das Schweißgerät zumindest im Werkstattbetrieb nur selten unter Dauerfeuer; deswegen interessiert die Kontaktverschmurgelung beim Schweißen nur am Rande – viel wichtiger ist die Tatsache, dass an marode Ecken tüchtig Leistung oder Ampere hängenbleibt und verlorengeht. Und das ist bei kaputten Klemmen und zu dünnen Kabel gewaltig.

Gut Strom!

Dünne Kabel transportieren den Strom schlechter als dicke; die Schweißerei macht da keine Ausnahme. Und diese eherne Regel betrifft sowohl die Zuleitung des Netzgeräts als auch die Schweißkabel selbst.

Während Muttis Miele die 0,75mm²-Käbelchen in der Leichtbauwand zum Glühen bringt (und Fermacell glücklicherweise nicht brennt), so kommt doch weniger Leistung an – der Waschgang braucht schlicht länger.

Bei der Schweißerei bricht jedoch die Spannung zusammen und zeitgleich der schöne Lichtbogen. Wenn also das Gerät bei kleinen Strömen ganz passabel funktioniert, bei dickeren Elektroden jedoch nur noch zündet und dann backt und brummt, so kann durchaus das Netzkabel oder die marode Zuleitung schuld sein.

Schnelltest: Schreibtischlampe (mit Glühlampe) parallelschalten und vom Assistenten beobachten lassen. Flackert beim Schweißen? Zuleitung ersetzen!

Elektrodenhalter / Masseklemme

Analog zum Netzkabel müssen auch die Masseleitung und die Leitung zum Elektrodenhalter dick und vor allem sauber verschraubt oder gesteckt sein.

Das weiß auch der Inhaber der Trafofabrik Nummer 17 in Shanghai. Allerdings muss Herr Wong wie wir alle teures Bargeld für Kupfer auf den Tresen hauen – und so wird bei Zuleitungen, beim Trafo und auch bei den Schweißkabeln gefeilscht und gegeizt. Schließlich kostet den Mann jeder zusätzliche Quadratmillimeter Kupfer ein paar Yuan extra, die ihn von seinem neuen SLK oder Porsche trennen.

Logisch, dass die Strippen des Baumarkt-Trafos im Hinblick auf den Querschnitt an der unteren Grenze des technisch vertretbaren rangieren. Gute Schweißkabel für Schweißströme von 200 Ampere oder mehr sollten deswegen mindestens einen Querschnitt von 25 oder besser 35 mm² haben.

Solche Kabel sind dann in aller Regel auch ordentlich mit Normsteckern gesteckt oder anständig verschraubt.

Einschaltdauer

Flackert der blaue Widerschein durch die staubigen Scheiben der nächtlichen Schraubergrotte, so schieben sich die Elektronen nicht nur durch den Stromzähler, sondern auch durch den Schweißtrafo selbst. Unschwer zu erraten, dass dessen Herzstück dann nicht nur vor Freude brummt, sondern auch warm wird.

Und ebenso plausibel, dass ein thermisch schwächlich und kupfermäßig geizig dimensionierter Transformator schneller warm wird als ein großzügig gebautes Gerät mit viel Kupfer und Eisen drin.

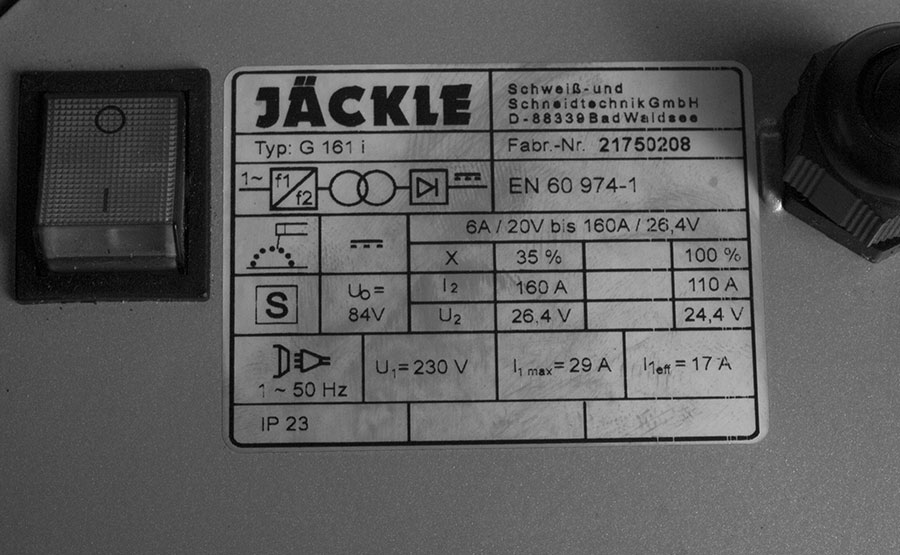

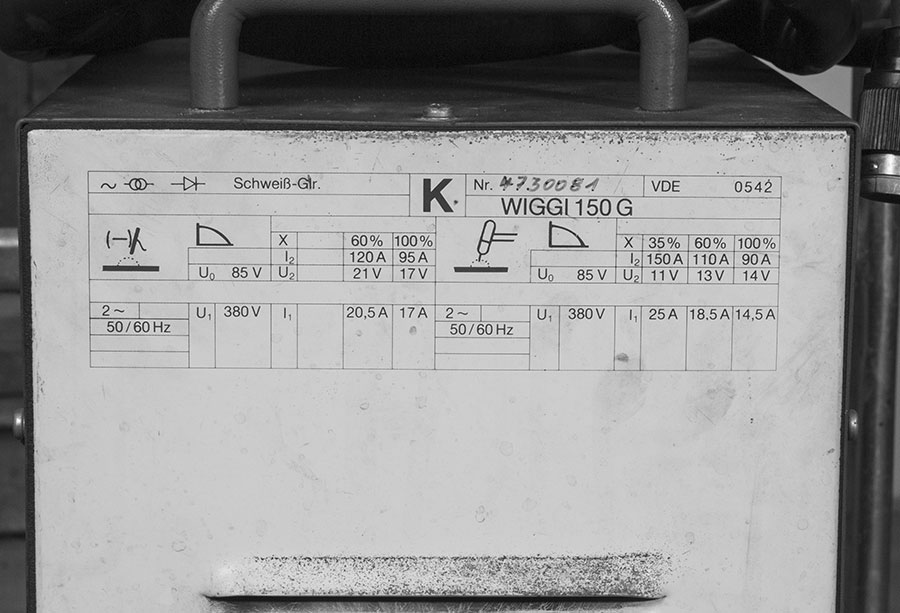

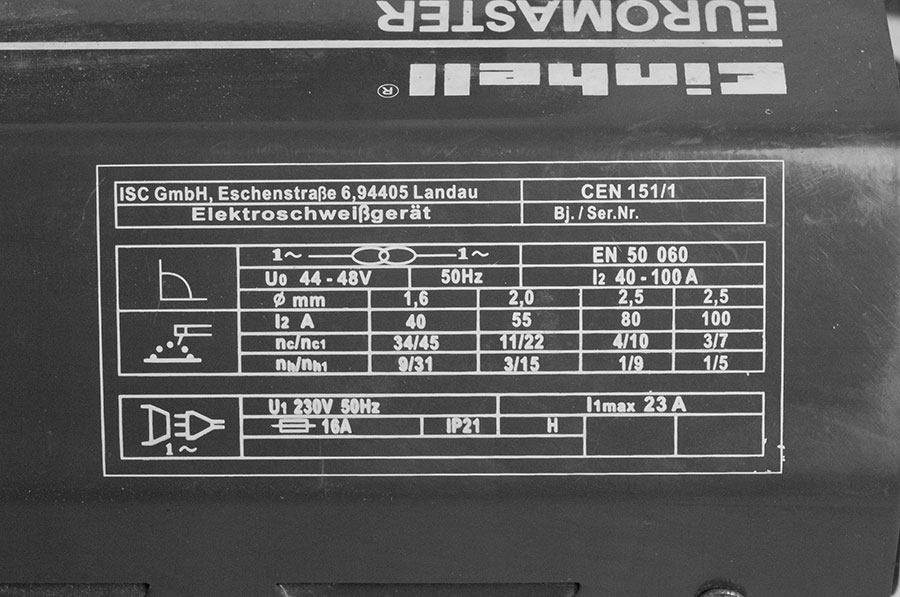

Wie schnell sich also das Herz des Trafos erwärmt und was die Maschine kann oder nicht kann, verrät das Typenschild der Geräts: Hier steht meist in einer Tabelle die Zaubervokabel „Einschaltdauer“.

Sie gibt an, wieviel Prozent von 10 Minuten (so lange dauert ein genormtes „Lastspiel“) das Gerät diese oder jene Stromstärke liefern kann.

Um den Taug eines Geräts auf die Schnelle zu bewerten, lohnt ein Blick in die Spalte „100%“. Steht hier nur ein Bruchteil der nominellen „Heidewitzka-Profi-Granaten 200-Ampere“ des protzigen Schriftzugs der Vorderseite, sollten die Lampen angehen. In der Tat gehen nämlich bei so einem Gerät die Lampen an und der Schweißstrom aus, wenn der Thermofühler im Gerät Übertemperatur meldet.

Bei Reparaturschweißungen passiert das üblicherweise selten; will man jedoch am Garagentor Meter machen, so kommt man bei voll aufgedrehtem Billig-Gerät unter Umständen keine zwei Elektroden weit, bevor das Gerät aus der Puste kommt.

Diese Zwangspausen strapazieren das Nervenkostüm des Schweißers erheblich, so dass beim Neukauf der erste Blick auf die Einschaltdauer fallen muss. Allzu billige Geräte darf man gerne im Regal stehen lassen.

Schweißtisch

Nur selten sind Werkstücke so klein und handlich, als dass man sie auf dem Tisch liegend verschweißen kann. In der unschönen Realität sind Teile für das E-Hand-Schweißen meist sperrig, schwer und vor allem draußen.

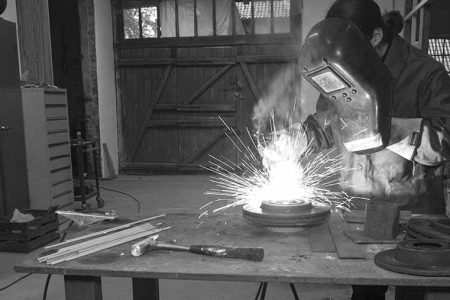

Um der blauen Flammen Zähmung zu trainieren, lohnt sich aber das Schweißen auf dem Tisch. In Lehrwerkstätten stehen deshalb solche Schweißtische rum, mit Blechauflage oder gleich einer dicken Stahlplatte obendrauf.

Hier im Bild ein Musterexemplar mit Gitterrost, durch den auch die nicht eben gesunden Schweißrauche abgesaugt werden.

Netter Nebeneffekt dieses Gitters: Man kann die runtergebrutzelten Elektrodenstumpen elegant entsorgen und muss sie nicht auf den Boden werfen, wo sie sich garantiert beim Arbeitskollegen in die Schuhsohle einbrennen, oder man später selbst drauf ausrutscht.

Alternativ tut es ein Richttisch oder eine simple Aluplatte, die man auf die holzbeplankte Werkbank legt. Weil Alu die Wärme hurtig ableitet, verhindert selbst ein dünnes Blech üble Brandflecken in der Holzoberfläche.

Letzte Aktualisierung am 2024-04-05 / Affiliate Links / Bilder von der Amazon Product Advertising API

Hammer, Zange, Bürste

Verlöscht der Lichtbogen, so krümmt sich – idealerweise – eine bilderbuchmäßige Schlackenhaube über der auskühlenden Naht. Idealerweise. Denn nur selten fällt die schützende Schlacke von selbst runter; vielmehr braucht es meist etwas Überredung mit dem -na, ratemal- Schlackenhammer.

Natürlich tut es ein schnöder Schlosserhammer auch. Allerdings hat dieses billige Spezial-Blechteil eine spitzige Spitze, mit der man schön in die Ecken hauen kann und damit auch festsitzende Schlackenreste von der Naht absprengt.

Kostet zwei Mark fünfzig und taugt auch als Nothammer, wenn mal wieder der Fensterheber im BMW versagt.

Weiteres, wichtiges Utensil für die Schweißerin von Welt ist die Drahbürste. Dient dazu, lose Schlackenreste von der Naht und vom Werkstück runterzuputzen. Wer es komfortabel mag und soeben die letzte Sektion Panzerkreuzer hinter sich gebracht hat, nimmt hier auch gerne eine Flex mit Drahtbürsten-Scheibe.

Sollte MANN an dieser Stelle noch die Feuerzange erwähnen? Ja, sollte man. Schließlich könnte die Dame mit Humor auf die Idee kommen, dem Fachingenieur das frisch geschweißte Probeteil mit so einer Zange und unwiderstehlichem Augenaufschlag zu überreichen.

Das männliche Kleinhirn schaltet in so einem Moment typischerweise auf „Notlauf“, nimmt das Teil lächelnd entgegen und bekommt zwei Sekunden später die Meldung „700 °C an der linken Hand!“ und „Geruch nach Grillfleisch!“.

Welche Stähle zum Schweißen taugen und welche Elektroden dann zum Einsatz kommen, zeigt die kommende Folge. Junge Damen, bitte wieder anziehen.