Warum Reiben?

Ein nigelnagelneuer Spiralbohrer bohrt auf ein echtes Zehntel genau. Ein ausgegurktes Exemplar, bei dem die Schneidegeometrie verschliffen ist, kann die Bohrung hingegen durchaus einen satten Millimeter größer gestalten. Und wenn der Stängel noch dazu Schlag hat, ist an genaues Bohren nicht mehr zu denken – solche Kandidaten sollten am besten gleich in den Müll wandern.

In bestimmten Fällen kommt man aber selbst mit einem lupenreinen Bohrer nicht mehr hin; so müssen die Bohrungen für Gleitlager oder Sinterbüchsen beispielsweise auf ein oder anderthalb Hundertstel genau sein. Wenn man hier nur bohrt, ist das zu ungenau; solche Spezialfälle reibt man.

Vor aller Reiberei lohnt sich aber ein kleiner Theorie-Exkurs in die Welt der Passungen, um zu verstehen, warum man überhaupt auf die Jagd nach dem Hunderstel geht. Ein genaues Maß von zum Beispiel 100 Millimetern steht zwar möglicherweise in einer technischen Zeichnung, ist aber auch beim besten Willen nicht mal vom lieben Gott persönlich hinzukriegen.

Das liegt schlicht daran, dass jedes Fertigungsverfahren dieses Maß entweder etwas zu groß oder etwas zu klein macht. Kein Werkzeug ist so exakt, dass es auf die vierte Nachkommastelle genau arbeitet. Vielleicht sind es nur Unterschiede von einem Tausendstel, aber die echten, rechnerischen 100 Millimeter sind Utopie, Illusion und eigentlich auch niemals nötig. Wir erinnern uns noch dazu an die Ausdehnung, die jedwede Wärme mitbringt und an die Bezugstemperatur von 20° Celsius, an der sich alles technische messen lassen muss.

Maß, Toleranz und Luft

Wenn man also davon ausgeht, dass der Traumwert eines absoluten und bis auf ein Nanometer genauen Maßes nie und nimmer zu machen ist, so leuchtet auch ein, dass es genauere und weniger genaue Maße gibt. Es macht nämlich einen Unterschied, ob man ein Schmiedeteil für den neuen Gartenzaun pi mal Daumen und mit dem Zollstock auf 2 Meter Länge sägt (wobei wir ab hier nur noch Millimeter verwenden: also 2000 Millimeter) oder ob man den Läufer einer Dampfturbine auf einen Durchmesser von 2000 abdreht oder sogar rund schleift.

Der Turbinenläufer wird vermutlich teurer und vor allem genauer als der Gartenzaun sein. Weil der Konstrukteur des Läufers auch weiß, dass selbst Gott ihm kein Bauteil mit einem Durchmesser von haargenau dem Wunsch- oder Nennmaß 2000 schenkt, gibt er zum Durchmesser zwei zusätzliche Maße an – das Höchstmaß und das Mindestmaß.

Diese Maße könnten bei einem solchen Läufer möglicherweise 2000,00 für das Höchstmaß und 1999,20 für das Mindestmaß sein. Der Mann, der den Läufer auf seiner Drehbank dann dreht oder schleift, muss also ums verrecken zwischen diesen beiden Maßen bleiben, wenn er nicht Edelschrott im Wert von eine paar zehn- oder hunderttausend Euro produzieren möchte. Die „Luft“ zwischen den beiden Werten beträgt in unserem Rechenbeispiel 0,8 Millimeter und ist das, was man Toleranz nennt.

Passungen

Damit der Läufer der Turbine nicht mit einem spektakulären Feuerwerk bei 3000 Touren im Atomkraftwerk des Vertrauens festgeht, weil er im allerungünstigsten Fall am Turbinengehäuse anliegt, muss dieses Gehäuse ebenfalls toleriert sein. Diese Maße werden auch irgendwas mit dem Nennmaß 2000 zu tun haben, aber in jedem Fall darüber liegen.

Möglicherweise sieht der Konstrukteur eine ebenso große Toleranz vor und legt das Mindestmaß bei 2000,10 und das Höchstmaß bei 2000,90 an. Das macht im Fall „dicke Welle, enges Gehäuse“ ein Spiel von 0,10 Millimetern und im Fall „dünne Welle, weites Gehäuse“ 1,6 Millimeter Spiel. In beiden Fällen ist aber Spiel in der Kiste – und zwar in der Größenordnung von wenigstens 0,1 bis maximal 1,6 Millimetern.

Weil solche Toleranzfragen und -probleme schon immer und allüberall aufgetaucht sind, erfindet man das Rad nicht immer wieder neu, sondern hat sich ein System geschaffen. Bei Längen- und Winkelmaßen sind das Allgemeintoleranzen, die sich nach ihrer Genauigkeit unterscheiden.

Diese Toleranzklassen gibt es in fein, mittel, grob und sehr grob. Weil aber ein kleines Drehteil mit einem Nennmaß von vielleicht 10 deutlich genauer hinzukriegen ist als ein Brückenpfeiler von 8000, so gibt es innerhalb jeder Toleranzklasse verschiedene Nennmaßbereiche, die verschiedene Grenzabmaße haben. Im Falle von Bohrungen und Wellen ist die Sache ein wenig komplizierter, weil es nämlich Spiel-, Übergangs- und Presspassungen gibt. Im Fall der fiktiven Turbine hatten wir eine Spielpassung; das bedeutet, dass selbst im Fall „dicke Welle, schmale Bohrung“ immer Luft zwischen den Teilen ist. Bei einer Presspassung, die heutzutage „Übermaßpassung“ heißt, ist nie und nümmer Luft zwischen den Teilen.

Radreifen von Interregio und ICE werden beispielsweise so gegeneinander toleriert, dass der äußere Reifen rotglühend auf das innere Rad geschrumpft wird und dann bombenfest sitzt. So eine Presspassung ist nur noch mit Gewalt oder Wärme zu lösen. Alles zwischen Spiel- und Presspassung nennt man Übergangspassungen, die sich mit etwas Kraftaufwand lösen lassen. Und das, was an Auto und Krad allermeistens vorkommt, ist mit Spiel gepasst und trägt im vermaledeiten Passsystem den Buchstaben h.

Einheitsbohrung / Einheitswelle

Um was für eine Art der Passung es sich handelt, gibt im Fall der Bohrung und der Welle nämlich ein Buchstabe an. Alle Buchstaben von a bis h sind Spielpassungen, von j bis n sind Spiel- oder Presspassungen und die Buchstaben von p bis z sind reine Presspassungen. Die Passsystematik bezieht sich immer auf Bohrung und Welle gleichzeitig und wird dann interessant, wenn man anfängt, mit technischen Zeichnungen herumzuhantieren oder Mittelstreckenraketen selbst zu bauen.

Neben der Lage oder Art der Toleranz (Spiel, Übergangs- oder Presspassung) und dem dazugehörigen Buchstaben ist natürlich auch die Güte dieser Passung von Interesse. So wie bei den Allgemeintoleranzen gibt es nämlich auch bei den Passungen genauere und weniger genaue. Die Genauigkeit der Passung wird durch die Zahl hinter dem Buchstaben benannt, der die Lage im Toleranzfeld zeigt. Je kleiner diese Zahl, desto genauer die Passung.

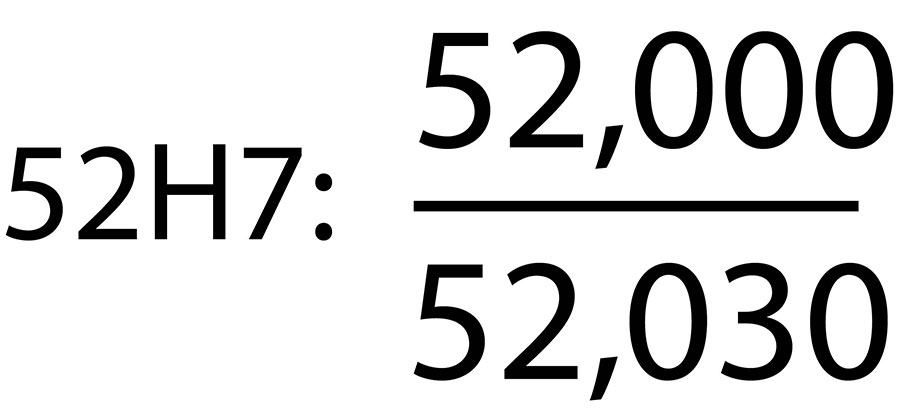

Für die Allerwelts-Spielpassung „h“ oder „H“ werden meist die Genauigkeitsgrade 5, 6 oder 7 gewählt. Wenn Dreher, Fräser oder Mechaniker also von einer Bohrung „Zwoundfuffzich H 7“ reden, ist das Nennmaß 52 Millimeter gemeint und das Mindestmaß dieser Bohrung beträgt laut Tabelle genau 52,000 Millimeter, das Größtmaß 52,03. Die dazu häufig gewählte Welle (die immer mit Kleinbuchstaben benannt wird) hat möglicherweise „Zwoundfuffzich h 6“ und einen Durchmesser von 51,981 bis 52,000 Millimetern.

Wir sehen, dass es bei aller Passerei nicht nur auf Hundertstel, sondern ab und an auch auf ein Tausendstel ankommt, das zwischen „Gut“ und „Ausschuss“ entscheidet. Hier kommt das Reiben ins Spiel. Weil nämlich schnöde Spiralbohrer lediglich eine Genauigkeit von einem Zehntel liefern, ist das für tödlich exakte Bohrungen in Gleitlagerbuchsen, Bolzenaugen oder für Passstifte schlicht zu wenig. Zudem ist die Oberfläche eines gebohrten Lochs in aller Regel zu rau und hat Riefen und Macken. Mit einer Reibahle wird das alles besser.

Handreibahle / Maschinereibahle

So eine Ahle gibt es erstmal natürlich in verschiedenen Durchmessern. Dabei hält der Fachhändler von um die Ecke (oder das Internetauktionshaus des Vertrauens) piepeligste Miniaturreibahlen für Vergaserbohrungen oder gewaltige Trümmer für den Schwermaschinenbau bereit, die zu zweit bewegt werden müssen. All diese Reibahlen haben einen festen Durchmesser und werden als Reibahlen für Hand- oder Maschinenbetrieb verkauft.

Wie bei Spiralbohrern und Gewindeschneidern kann man Reibahlen entweder von Hand in die Bohrung drallern oder dafür eine Bohrmaschine benutzen. Weil man die teure Reibahle mit der Hand selten so sicher und genau führen kann wie eine Maschine, haben Handreibahlen einen längeren Anschnitt. Dieser Anschnitt ist meist gar nicht zu sehen und ist am unteren Teil der Ahle; hier ist der Durchmesser etwas kleiner, so dass sich das Ding in der Bohrung erstmal zentrieren kann, bevor der obere und genau maßhaltige Teil des Geräts das hundertprozentige Maß herstellt.

Wegen dieses langen Anschnitts sind Handreibahlen mit langem Anschnitt nur für Durchgangslöcher geeignet. Da, wo eine Büchse in einem Sack- oder Grundloch sitzt und keine Luft nach unten hat, kommen Grundlochreibahlen zum Einsatz. Diese Teile haben nur einen sehr kurzen Anschnitt und schneiden gleich auf Maß. Alle beide machen aber zylindrische Löcher; es gibt auch Exemplare, die konische Bohrungen für zum Beispiel Kegelstifte herstellen – die sind hier erstmal nicht weiter von Interesse.

Je nach Art der Betätigung verfügen Hand- oder Maschinenreibahlen entweder über einen Zylinderschaft, einen Morsekegel oder über einen Vierkant, auf den man ein Windeisen stecken kann. Diesen Windeisen dient zum „Wenden“, d.h. Drehen des Aals im Feuer der Bohrung und ist in allen erdenklichen Größen erhältlich. So ein Ding braucht man auch fürs Gewindeschneiden.

Reibahle mit Drall

Neben den verschiedenen Formen (zylindrisch – kegelig), Durchmessern und Arten von Anschnitt und Betätigung unterscheiden sich Reibahlen noch in ihrem Drall und der Zahl der Schneiden oder Messer. Normale Reibahlen sind meist geradegenutet und haben keinen Drall. Wenn beim eigentlichen Reiben Späne entstehen, so setzen sich diese Späne in die Spankammern hinter der Schneide und sollten da bleiben. Mit ein wenig Pech sorgen diese noch so kleinen Späne aber für Macken auf der Oberfläche und versauen das teure Werkstück.

Um das zu verhindern, gibt es Reibahlen mit Linksdrall. Dieser Drall schiebt die Späne vor der Ahle her und befördert sie aus der Bohrung und beseitigt die Gefahr von Macken und mieser Oberfläche. Dieses Wegschieben bleibt allerdings Durchgangsbohrungen vorbehalten und eignet sich nicht für Sacklöcher. Einen weiteren Vorteil hat der Drall bei Bohrungen, die unterbrochen sind. Das können zum Beispiel Nuten in Riemenscheiben sein. Weil Riemenscheiben oft nicht nur über einen strammen Sitz auf der Welle gehalten werden, setzt man meist noch eine Passfeder ein, die das Ding gegen Verdrehen sichert.

Die Nut für diese Passfeder wird mit einer Räumnadel geräumt und würde jede Reibahle ohne Drall erbarmungslos in die Schrottkiste beamen, weil die Schneiden einhaken. Hier und auch im Fall von Querbohrungen oder anderen Bohrungsunterbrechungen müssen Reibahlen mit Drall verwendet werden.

HSS und Hartmetall

Die Schneiden selbst sind unregelmäßig auf dem Umfang des teuren Bohrgeräts verteilt – das nennt man ungleiche Teilung und sorgt für einen ratterfreien Lauf und kreisrunde Bohrungen. Die Zahl der Schneiden ist aber immer gerade; meist besitzen Reibahlen 6 oder 8 Schneiden. Diese Tatsache macht es leicht, den Durchmesser der Reibahle mit einer Bügelmessschraube auch zwischen Tür und Angel festzustellen, ohne erst eine aufwändige Probebohrung versenken zu müssen.

Der olle Aal selbst besteht wenigstens aus HSS, bessere Exemplare haben Hartmetallschneiden oder sind gar ganz aus Hartmetall gemacht. Hartmetall am Kopp erhöht die Standzeit und Schnittgeschwindigkeit des Werkzeugs zwar enorm, treibt den Preis aber leicht in Kategorien, die für normale Werkstattanwendungen nicht mehr sinnvoll sind. Das, was an Reiberei in der normalen Werkstatt so nötig ist, ist fast immer mit HSS-Geräten zu machen.

Auch in HSS sind die Werkzeuge aber teuer. Und vor allem empfindlich: die Messer haben zwar einen Spanwinkel von 0°, d.h. schaben fast auf der Oberfläche des Werkstücks, sind aber präzise und klein. Will man eine Reibahle zielsicher zerstören, kloppt man sie zusammen mit anderen Kollegen schutzlos in einen Werkzeugkasten und fährt sie ein paar Kilometer auf der hauseigenen Schlaglochpiste spazieren – meist reicht das schon.

Um also über Jahre oder Jahrzehnte Freude am guten Loch zu haben, müssen Reibahlen in weichen Tüchern oder speziellen Plasthülsen aufbewahrt werden – schon kleinste Macken können die Ahle und damit auch die Oberfläche der Bohrung versauen.

Letzte Aktualisierung am 5.04.2024 / Affiliate Links / Bilder von der Amazon Product Advertising API

Reibzugabe

Entgegen landläufiger Meinung lassen sich Reibahlen nachschleifen. Allerdings nicht wie ein schnöder

Spiralbohrer, sondern ausschließlich am Anschnitt. Dieser Anschnitt ist nämlich der Teil der Ahle, der wirklich schneidet und die Bohrung aufweitet. der gesamte obere Teil der Reibahle ist nur noch für die Führung da und glättet die Oberfläche. Mehr nicht.

Allerdings ist das Nachschleifen nicht ohne weiteres am hauseigenen Schruppstein zu machen, sondern sollte professionellen Werkzeugschleifern überlassen werden. Die machen die Ahle, genauer gesagt den Anschnitt, um ein paar Millimeter kürzer und versehen sie wieder mit einer neuen Geometrie. Mit einer neuen oder nachgeschliffenen Ahle lassen sich dann herzerfrischend schöne Bohrungen herstellen, wenn man vorher ordentlich aufgebohrt hat.

Damit sich überhaupt Späne zeigen, muss ein Zuviel an Material in der Bohrung stehen. Dieses Zuviel ist das, was die Reibahle beim Reiben wegsirgelt und heißt „Reibzugabe“. Diese Zugabe darf nicht zu klein und nicht zu groß sein. Ist die Zugabe zu klein, schneidet/schabt die Reibahle nicht richtig, ist sie zu groß, verschleißen die Schneiden schneller als nötig.

Üblicherweise gibt man 0,2 bis 0,4 Millimeter zu; für eine Bohrung 16H7 bohrt man also auf 15,6 bis 15,8 Millimeter auf. Der popelige Rest fällt dann der Reibahle zum Opfer. Wie das Gemetzel der Tausendstel weitergeht, lesen Sie im nächsten Teil unserer Serie.