Reibzugabe

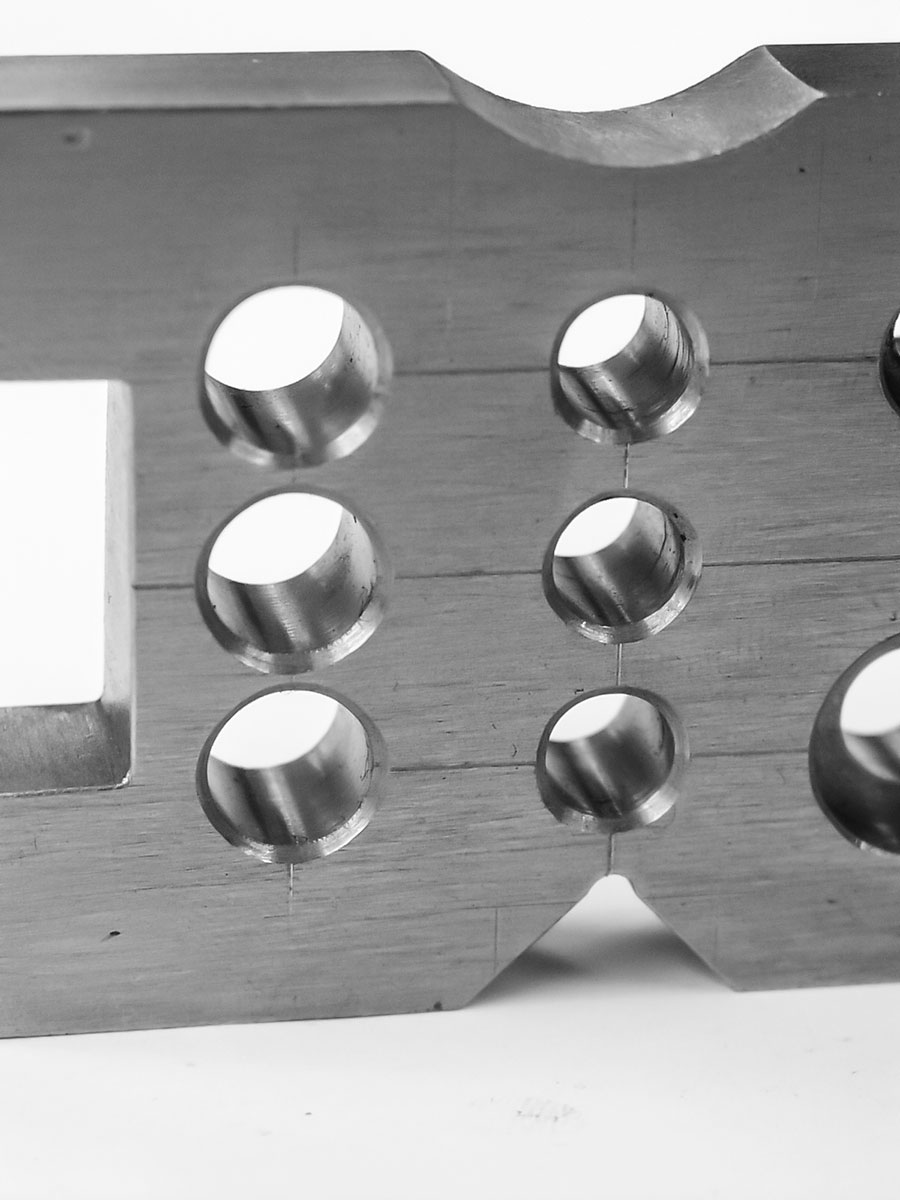

Der Reib-Spaß kann beginnen, sobald die funkelnde und sündhaft teure Reibahle in der Bohrmaschine steckt. Hier im Bild soll prototypisch eine Bohrung 16H7 erzeugt werden. Die Reibzugabe beträgt 0,25 Millimeter, weil irgendein Opfer einen Spiralbohrer mit dem exakten Maß von 15,75 in seinem Schrank vergaß. Hat man im selben Atemzug auch einen Kegelsenker in seine Gewalt gebracht, so senkt man die Bohrung ganz leicht an. Diese winzige Fase führt die Reibahle ein wenig und ist gefälliger fürs Auge.

In einen Schraubstock eingespannt, kann die Reiberei losgehen; dafür wird die Reibahle in ein passendes Windeisen gesteckt und immer rechtsherum in die Bohrung versenkt. Auch wenn die Verlockung wie beim Gewindeschneiden groß ist – die Ahle immer nur rechtsrum drehen, nie auch nur ein bisschen zurück. Die Gefahr, ein paar kleine Krümelspäne hinter die Schneide zu bekommen, ist nämlich groß und schon kleinste Brösel lassen die Schneide ausbrechen.

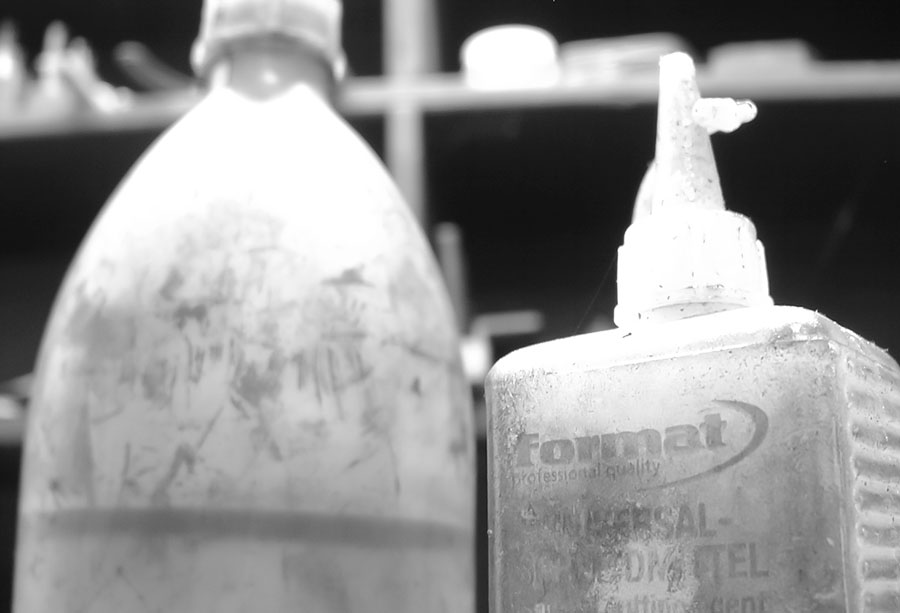

Als Schmierstoff für gute und beste Oberfläche kommt schnödes Bohrwasser, d.h. Kühlschmieremulsion zum Einsatz. Mit einer Spritzflasche auf die Platte und die Ahle geplempert, sorgt das für eine schöne Oberfläche und eine maßhaltige Bohrung. Während man nun dreht und mit dem Bohrwasser herumplanscht, drückt man mäßig und hofft auf eine schöne Bohrung. Lässt der Widerstand nach oder ist der Grund der Bohrung erreicht, dreht man weiter. Und dreht und zieht am Werkzeug, bis es aus dem Loch wieder raus ist. Fertig ist die saubere Bohrung.

Gute Führung

Mit der Bohrmaschine lässt sich gut reiben – allerdings sollte man das nur mit Säulenbohrmaschinen unternehmen, weil mit Handbohrmaschinen die Gefahr des Verkantens einfach zu groß ist. Darüber hinaus kann man in der Säulenbohrmaschine noch tricksen, wenn man eine Handreibahle in der Maschine verwendet. Auf der Rückseite einer jeden Reibahle ist nämlich eine Zentrierbohrung angebracht, die man prima verwenden kann, um das Ding absolut lotrecht auszurichten.

Da steckt man beispielsweise einen Zentrierbohrer ins Futter, richtet das Ding über der Bohrung aus und setzt dann die Reibahle in die Bohrung. Mit Führung von oben ist anschließend eine tadellos senkrechte Bohrung möglich. Reibt man mit der Maschine selbst, steht das Loch automatisch lotrecht. Allerdings sollte man darauf achten, nur mit der allerniedersten Geschwindigkeit zu reiben, um das teure Werkzeug zu schonen. Der Vorschub darf dabei schon ganz spürbar sein; zu langsamer Vorschub macht auch kein gutes Loch.

Als Qualitätskriterium am „guten Loch“ gibt es zuerst die Oberfläche. Die kann man sich ankucken, indem man die fertige Bohrung gegen die Tranfunzel über der Werkbank hält und mit dem messerscharfen Blick hindurchpeilt. Die geriebene Bohrung sollte über absolut glatte Wandungen verfügen. Sind einzelne Riefen zu sehen, kann eine Schneide ausgebrochen sein oder sich ein Span beim Herausziehen verhakt haben.

Ist die ganze Oberfläche mackelig, kann das verschiedene Ursachen wie z.B. zu hohe Drehzahl (beim Reiben mit Maschine), falscher Kühlschmierstoff oder eine ausgeleierte Reibahle haben. Die Oberfläche ist gerade bei Gleitlagern wichtig, hier sollte deswegen mit Umsicht und besonders kühlem Kopf gearbeitet werden.

Kühlschmierstoff

Im Fall der 16H7-Bohrung jagt man 18 Tausendsteln hinterher, die über hopp oder topp eines möglicherweise sehr teuren Bauteils entscheiden. Wichtig ist deshalb beim Reiben neben der einwandfreien Beschaffenheit der Reibahle und der Ruhe des Anwenders der rechte Kühlschmierstoff.

Nimmt man nämlich statt Bohröl ein Schlückchen Schneidöl vom Gewindeschneiden, schnackelt es in der Bohrung – die Reibahle beisst dann richtig zu und produziert mit hoher Wahrscheinlichkeit ein supersauberes Loch, das allerdings gleich um ein paar Hundertstel zu groß ist.

Falls es also wirklich richtig drauf ankommt, lohnt nicht nur die Probebohrung, sondern gleich auch die Probereibung hinterher. Da lässt sich trefflich mit den unterschiedlichen Schmierlorken spielen.

Grenzlehrdorn

Neben der Oberfläche ist besonders die Maßhaltigkeit kriegsentscheidend. Was nützt schließlich die schönste Oberfläche, wenn der Lagerzapfen in der Sinterbuchse hin- und herschlockert? Um Innenmaße zu prüfen, gibt es verschiedene Möglichkeiten. Das sind zuerst Digitalmessschieber, die bei guter Qualität ein wirkliches Hundertstel anzeigen.

Allerdings zeigen diese Biester nur Hundertstel, keine Tausendstel. Bei unserer Bohrung 16H7 darf die Bohrung genau zwischen 16,00 und 16,018 Millimetern groß sein. Das ist mit einem Messschieber nicht mehr hinzukriegen und verlangt nach exakterem. Neben Feinmessgeschirr, mit dem man auch Bohrungen genauestens vermessen kann, bieten sich grade für wiederkehrende Aufgaben und kleine Bohrungen so genannte Grenzlehrdorne an.

Diese Biester sehen aus wie ein Kauknochen für Robodog und haben zwei Seiten – eine „gut“-Seite und eine „Ausschuss“- Seite. So ein Grenzlehrdorn ist damit kein Messmittel, sondern eine Lehre und funktioniert ausgesprochen idiotensicher: Passt der Ausschussteil in die Bohrung, ist die Bohrung zu groß und damit das, was viele deutschen Ausschüsse produzieren, nämlich Ausschuss.

Passt der gute Teil aber saugend-schmatzend, ist die Bohrung gut. Passt der gut-Teil nicht, ist die Bohrung zu klein. So einfach kann das Leben sein.

Letzte Aktualisierung am 2024-04-05 / Affiliate Links / Bilder von der Amazon Product Advertising API

Verstellreibahlen

Lässt sich weder probieren noch studieren oder soll ein völlig krummes Maß gerieben werden, schlägt die Stunde der Verstellreibahlen. Solche Dinger haben bewegliche Messer, die in einem bestimmten Bereich hauchfein verstellbar sind und jeden beliebigen Bohrungsdurchmesser möglich machen.

Früher hießen diese Teile nach ihrem Hersteller „Hunger-Reibahlen“ und waren teuerste Präzisionsgeräte. Heute kosten Verstellreibahlen immer noch gutes Geld, sind aber gegenüber Reibahlen mit Festbrennweite eine lohnende Investition, weil sie in aller Regel mindestens zwei ganze Millimeter an Durchmesser überspannen. So eine Reibahle geht dann beispielsweise von 9,5 – 11,5 Millimeter.

Auch wenn eine Reibahle eigentlich Zugabe benötigt, so kann man mit damit auch (Geduld und Spucke vorausgesetzt) tausendstelweise Moleküle von Bohrungswandungen abkratzen. Das ist mitunter hilfreich, wenn man Motoren zusammensteckt, bei denen die Einzelteile aus unterschiedlichen Kraftspendern kommen.

Wenn dann beispielsweise Kolbenbolzen und Bolzenauge im Kolben und dem Pleuel nicht richtig flutschen, lässt sich das mit einer Verstellreibahle wunderbar hinarbeiten. Hier im Bild wird ein olles Pleuel mit eingepresster Buchse vermetzgert – das geht mit einer Verstellreibahle hervorragend.