Warum anreißen?

Bevor man sich als manischer Makake über die elektrische Brustleier hermacht und die Umgebung perforiert, sollte man die zu durchbohrenden Stellen festlegen, markieren und entsprechend präparieren. Auch wenn diese Vorbereitung banal und so basal ist, dass sie eigentlich in zwei Sätze passte, walzen wir das hier aus, weil Anreißen und Körnen einfach zum Zielvorgang vor dem Bohren dazugehört. Will man auf einem Stück Stahl irgendwas markieren, lässt sich das auf vielfältige Art und Weise tun. Man kann ein Stück Tesafilm nehmen oder ein dekoratives Post-it. Mit einer Nachricht bekritzelt, haftet sowas auf dem Werkstück, taugt aber nicht sonderlich.

Etwas besser eignet sich ein schlichter und nicht-abwaschbarer Filzschreiber. Das sorgt für eine anständige Markierung, an Hand derer sich pi mal Rückgrat brauchbar bohren lässt. Weil aber vielerlei Arbeiten eine höhere Präzision verlangen, geraten Post-it und Edding schnell an ihre Grenzen.

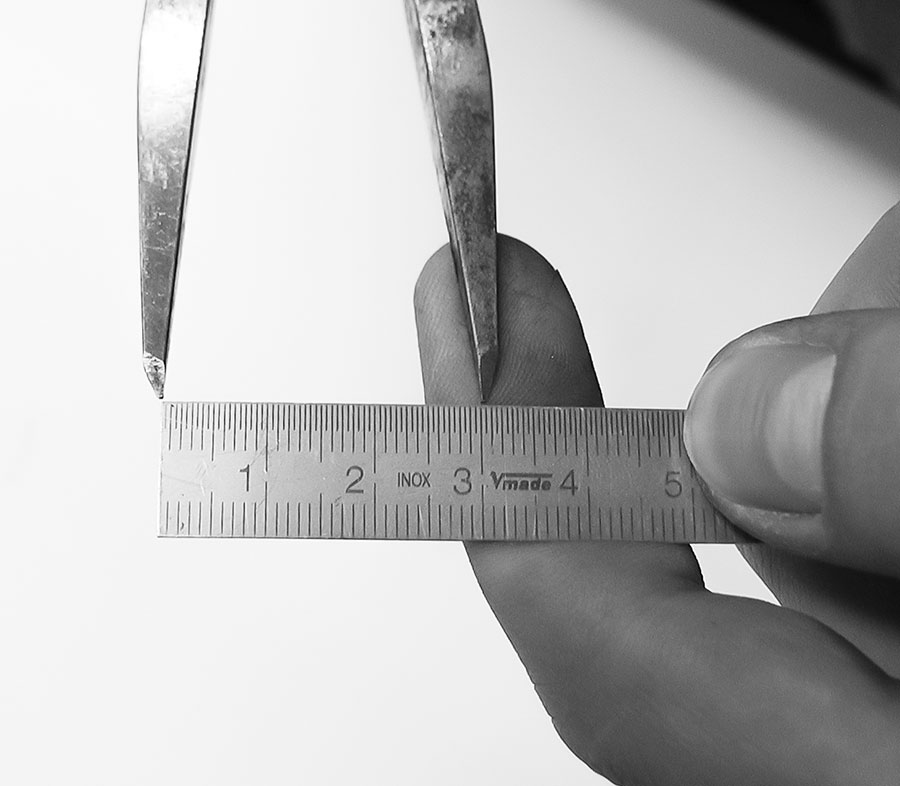

Genauere Informationen und Ortsangaben lassen sich mit einer Anreißnadel aufs Werkstück zaubern. So eine Anreißnadel ist ein Stahldorn, vorne schön spitzig geschliffen und aus einem Material, das deutlich härter als das eigentliche Werkstück sein sollte. So wie der Groschen in der Hand des angetrunkenen Vorstadtjugendlichen Straßenbahnscheiben zerkratzt, lassen sich mit so einer Nadel vortrefflich genaue Linien auf den im Verhältnis weicheren Stahl kratzen. Dieses Verfahren heißt in Künstlerkreisen „Kaltnadelradierung“ und in der Werkstatt „Anreißen“.

Man reißt Konturen an, die später ausgesägt, abgedreht, weggefräst oder runtergehobelt werden sollen. Und man reißt Bohrungen an. Dabei lassen sich wie im Geometrieunterricht die dollsten Sachen anreißen im Schiffbau hantieren Anreißbullen mit Zirkeln von zwei Metern Spannweite, um Flansche für Rohrleitungen millimetergenau zu markieren oder krummste Blechabwicklungen abzustecken.

Bohrplatte anreißen

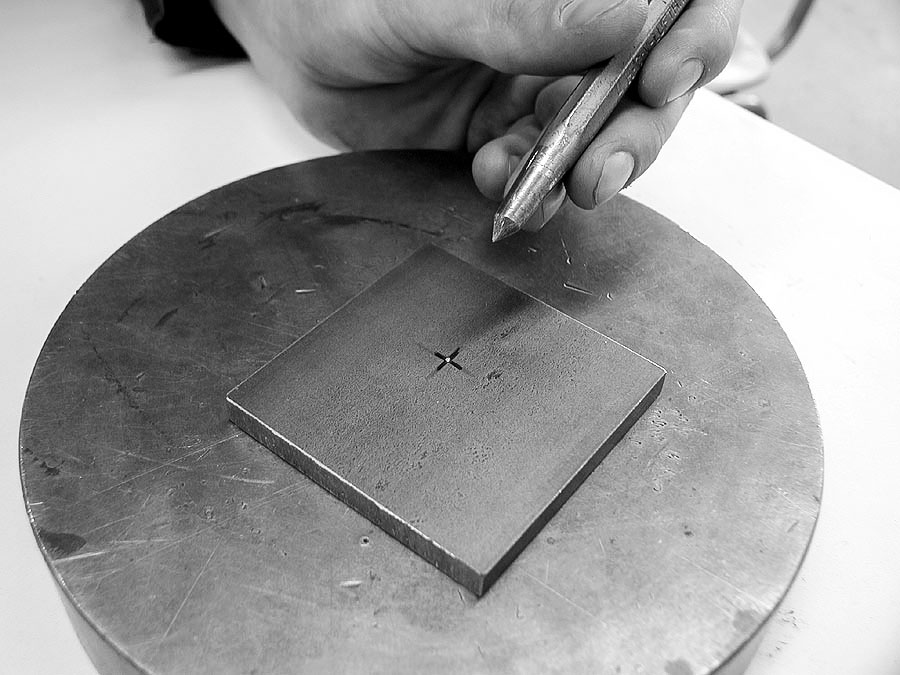

Im Laufe unseres Bohren-Grundkurses wird uns ab hier eine formschöne und zweckfreie Bohrplatte begleiten, an der Ole und Daniel von Swisslogg Schierholz zeigen, wie man prototypisch anreißt, körnt und bohrt. Anreißen lassen sich viele Sachen, vornehmlich Sachen aus Stahl.

Auch wenn sich Leichtmetalle wie Alu- oder Magnesiumlegierungen ganz hervorragend mit einer Anreißnadel ritzen und schnitzen lassen, so besteht bei belasteten Bauteilen hier die Gefahr von Brüchen. Ein Anriss dient in Leichtmetallen nämlich als Wurzel eines soliden Dauerbruchs; Teile aus Alu oder Spritzguss sollten deshalb nur mit einem feinen Bleistift markiert werden.

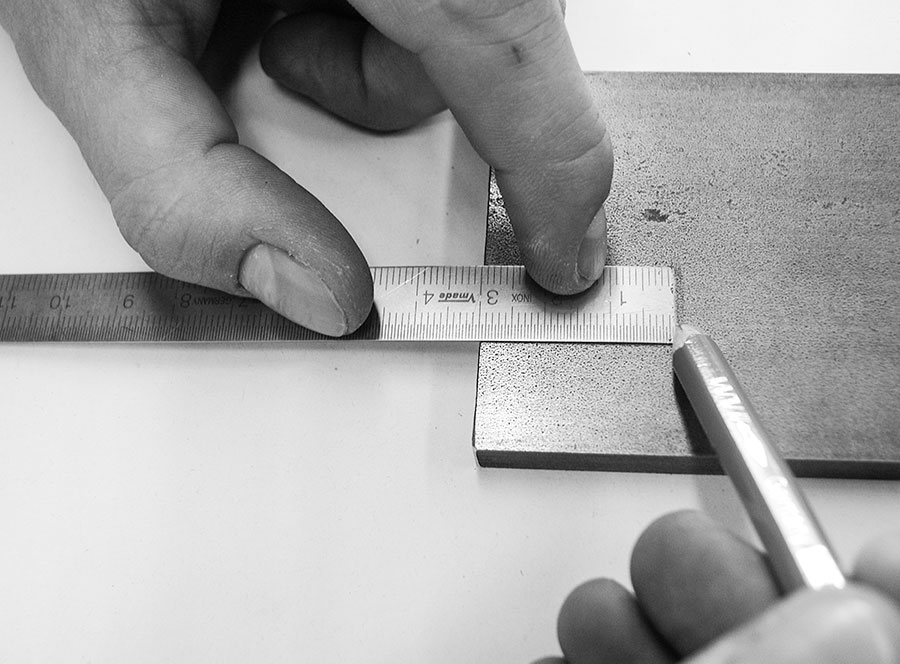

Im Fall unserer Bohrplatte ist das völlig Mumpe, weil dieselbe aus feinstem Baustahl ist und lediglich ein

paar dekorative Bohrungen absolut gleichmäßig über die Platte verteilt werden sollen. Damit das genaue

Verteilen wirklich hinhaut, kommt man deshalb um die Benutzung von Hirn und Stahllineal nicht herum.

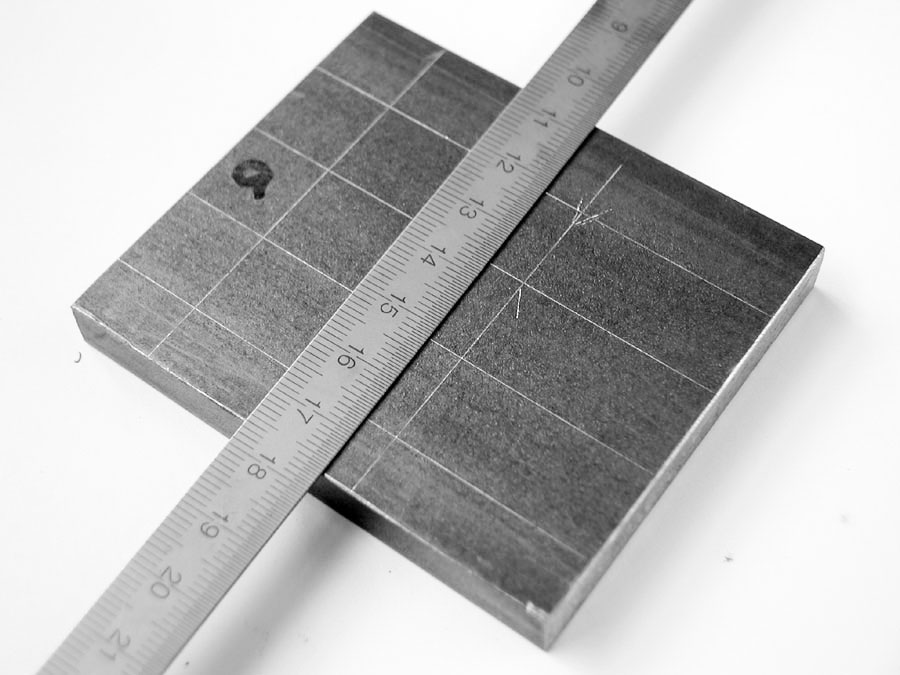

Mit dem Lineal misst man die vorher schon auf Maß befindliche Platte aus und reißt Hilfsmarkierungen

an, über die schließlich der „richtige“ Anriss laufen soll.

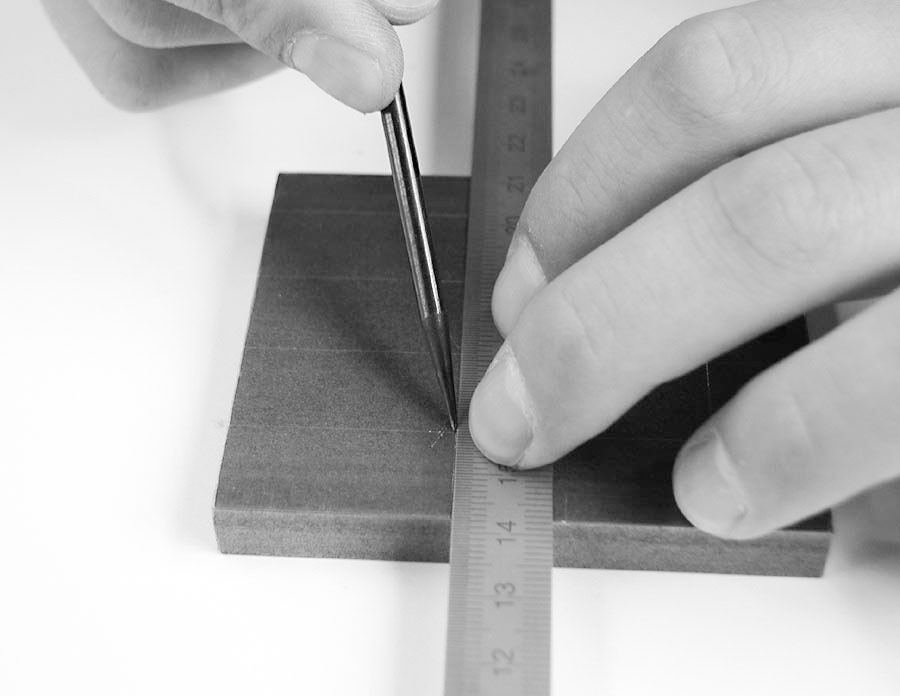

Zum Anreißen wird die Anreißnadel wie ein Kugelschreiber leicht schräg gehalten, nur drückt man deutlich stärker auf. Um eine richtige Risslinie zu markieren, setzt man das Ritzgerät exakt über dem genauen Maß des Stahllineals auf und reißt einmal nach links und einmal nach rechts. So entsteht ein kleines Häkchen, durch das die spätere Hauptlinie läuft. Diese zieht man dann in einem Ruck durch und hat eine wunderbare Basis.

Weil Risslinien nicht nur gerade sein sollen und man ab und an auch Radien benötigt, gibt es Anreißzirkel. So ein Zirkel funktioniert genau wie der Schulzirkel aus dem Geometrieunterricht. Hier im Bild wird ein Radius angerissen, der anschließend mit der Feile auf Maß gebracht wird.

Die Feile ist in diesem Zusammenhang ein wunderbares Präzisionsinstrument, mit dem man gut auf ein Zehntelmillimeter arbeiten kann. Der Anriss, auf den man feilt, ist dabei kaum weniger genau – und Bohrungen, die hundertprozentig passen müssen, lassen sich mit ein wenig Übung präzise anreißen.

Höhenreißer und Anreißplatte

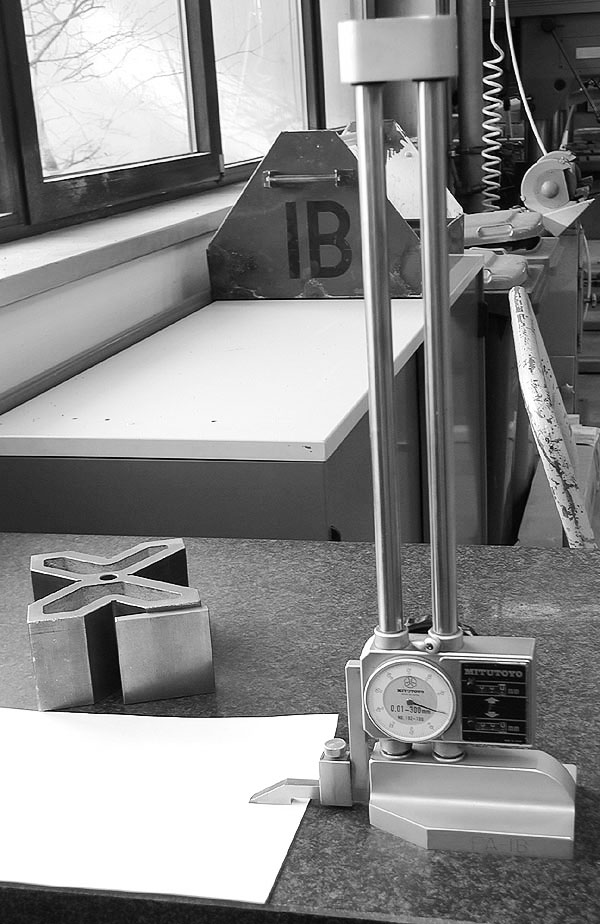

Um Risse für noch präzisere Werkstücke hinzukriegen, bedient man sich des Höhenreißers. Mit diesem Gerät lassen sich echte Hundertstel anreißen, markieren und Bohrung genauestens ausmitteln. Neben dem eigentlichen Höhenreißer benötigt man aber dafür aber vor allem einen Tisch, auf dem man dieses Wundergerät drapiert.

Der Höhenreißer reißt nämlich absolut lotrecht über eine ebene Oberfläche und das bis in schwindelnde Höhen von (je nach Gerät) bis zu einem halben Meter. Weil in einer Höhe von diesem halben Meter schon kleinste Unebenheiten des Tisches Turbulenzen und Ungenauigkeiten auslösen, muss dieser Tisch eben und sauber sein.

Solche ebenen und sauberen Tische nennt man deshalb Anreißplatten. Gute Anreißplatten sind also vor allem eben. Diese Ebenheit erreichen die Hersteller in der Praxis, indem sie gegossene Metallplatten so bauen, dass sie sich bei Wärmeeinfluss auch nicht um ein Tausendstel verziehen. Dazu sind diese Platten unten stark verrippt und haben damit ein Gewicht von leicht einer halben Tonne für eine Platte von einem Quadratmeter. Absolut verzugfrei, werden diese Platten anschließend obenherum so fein geschabt, dass sie eben sind wie die Oberfläche einer Altöllache.

Obwohl Hersteller noch weitere Genauigkeitsstufen unterscheiden, lässt sich mit konventionellen Mitteln nur feststellen: genauer geht ́s nicht mehr – so eine Platte ist sauschwer, aber extrem eben. Wenn es noch genauer sein soll, sind diese Anreißplatten nicht aus Stahlguss, sondern aus Granit gemacht. Das ist ebenfalls leicht zu transportieren, reagiert aber überhaupt nicht mehr auf Wärme. Der Nachteil dieser Granit-Anreißplatten ist allerdings die Tatsache, dass sie schlagempfindlich sind und kleine Brösel rausbrechen, wenn man mit schweren Teilen unsanft auf der Platte herumwerkt.

Dass die Werkstücke, auf denen man Risslinien im Akkord produziert winklig oder wenigstens eben sein müssen, versteht sich von selbst. Um das zu kontrollieren, kann man sich der üblichen Hausmittel bedienen: Stahllineal, Haarwinkel, Anschlagwinkel und Hirn.

Höhenreißer-Praxis

Auf so einer Anreißplatte lässt sich hervorragend mit einem Höhenreißer oder anderen Hilfsmitteln Anreißgeometrie betreiben. Was genau angerissen werden soll, bestimmt der diabolische Plan, den man auf einer Werkstattzeichnung, einem vollgekritzelten Telefonblock oder nur in den hintersten Windungen des eigenen Hypothalamus vorfindet. Das können absolute oder relative Maße sein oder Teilungen oder, oder, oder.

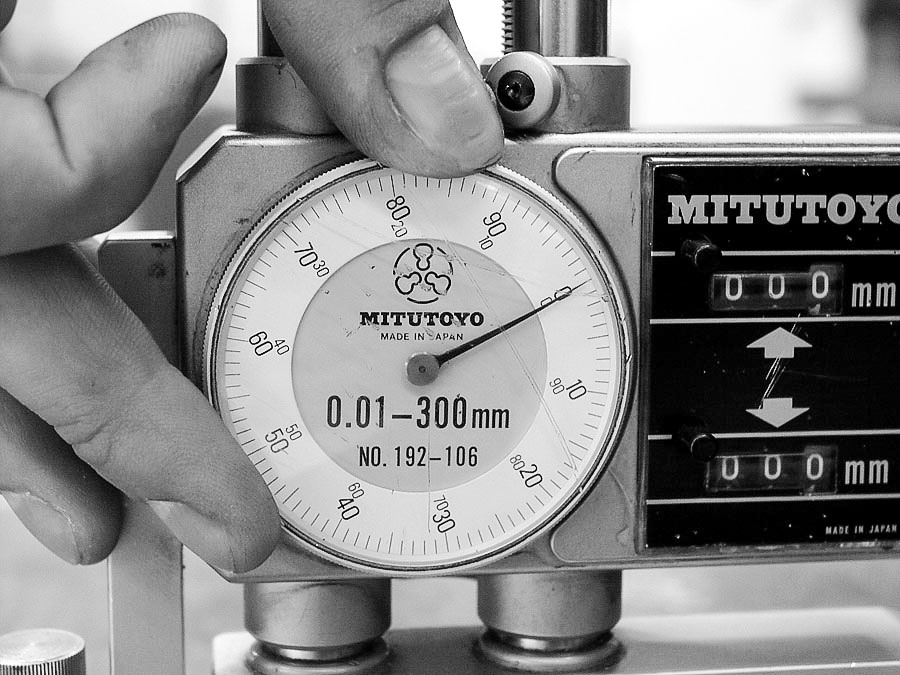

Meist kommt es aber auf eine Höhe über dem Tisch an, und dafür muss man das teure Präzisionsgerät auf Null stellen. Der hier gezeigte Mitutoyo-Höhenreißer lässt sich auf echte Hundertstel einstellen und hat dafür zweierlei Zählwerke. Das erste Zählwerk funktioniert wie ein alter Fahrradtacho und zählt ganze Millimeter. Das zweite Maßwerk ist die runde Skala, die sich auf Null (oder eine beliebigen anderen Wert) verdrehen lässt.

Das ganze Gerät lässt sich mit einer kleinen Kurbel, die über ein Getriebe auf eine Zahnstange wirkt, hoch- und runterdrehen. Um es also zu nullen, schraubt und kurbelt man das ganze Gezeug vorsichtig runter. Der tiefste Punkt und das, was später das Maß aufs Werkstück kratzt, ist in diesem Fall ein hartmetallbestückte Anreißnadel. Dieses Teil bricht bei unsanfter Behandlung üblicherweise ab und muss nachgeschliffen werden; logisch, dass man nur an der schrägen Kante nachschleift, damit die Unterseite immer ganz glatt ist und auf dem Tisch aufliegt.

Unten auf der Anreißplatte angekommen, stellt man das Zählwerk auf Null und verdreht die runde Skala ebenfalls auf Null – jetzt kann das Anreißen losgehen. Vorher kann man noch mit einem Blatt Papier kontrollieren, ob wirklich die Spitze der Anreißnadel auf der Platte aufliegt und man nicht vielleicht einen Dreckbrösel unter der Grundplatte plattdrückt und damit die ganze Anreißarbeit verfälscht. Ist also Null, lässt sich die Apparatur nach Lust und Laune hoch- und runterkurbeln und auf verschiedenste Höhen einstellen. Nullt man zwischendurch, lassen sich Stufen realisieren. Nullt man oben auf einem Werkstück, lässt sich auch zurückzählen oder eine Mittellinie finden.

Neben höchst präzisen Anrissen dient so ein Höhenreißer auch noch einer weiteren und mitunter sehr wichtigen Aufgabe: dem Messen. Die Anreißnadel oder Tastspitze des Geräts lässt sich nämlich so genau in der Werkstattluft positionieren, dass sich damit allerlei Messaufgaben lösen lassen, bei denen Zollstock, Bandmaß, Messschieber oder Messschraube versagen. Einzige Voraussetzung ist natürlich der planvolle Einsatz des Geräts und der scharfe Verstand des Montagvormittags, um dem Gerät auch die richtige Frage zu stellen.

Körner, Hammer, Unterlage

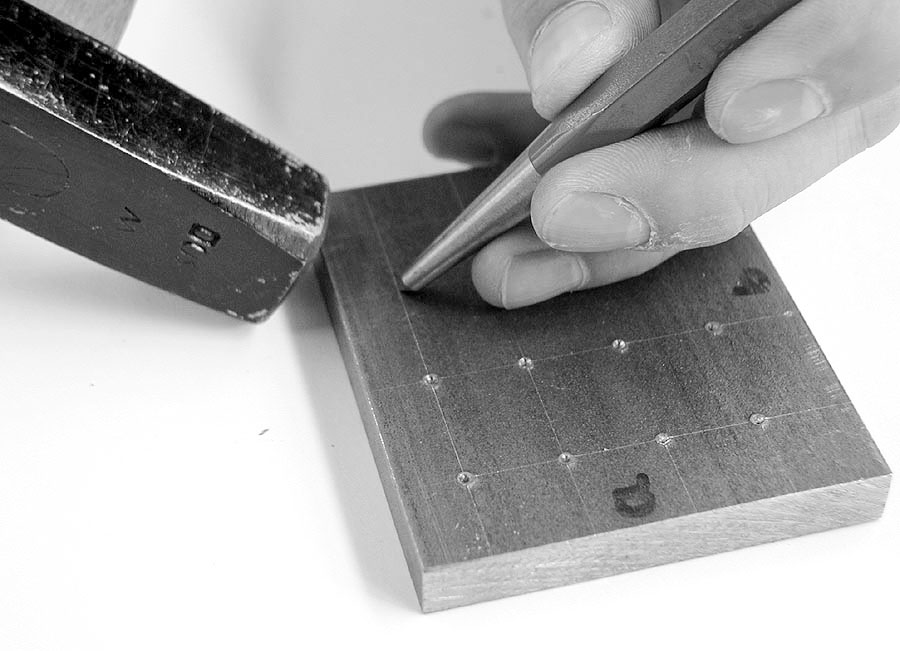

Im Fall unserer Bohrplatte sind alle Risslinien angebracht und die sinnfreien Demo-Bohrungen sollen genau auf den Kreuzungspunkten dieser Linien entstehen. Damit im Eifer des Gefechts aber nicht mit Karacho danebengebohrt und möglicherweise ein wertvolleres Bauteil zu Edelschrott mutiert, müssen die vorhandenen Risslinien noch verbessert werden, damit der Bohrer auch genaue Arbeitet leistet.

Diese schlichte Verbesserung einer schnöden Risslinie heißt „Körnerpunkt“. So ein Körnerpunkt macht eine Anrisslinie nicht nur besser sichtbar, er führt auch den Bohrer. Das körnerpunkterzeugende Werkzeug ist der Körner. Ein simpler Stahlstängel mit gehärteter Spitze, der kreisrunde und mikroskopische Kegel in den Stahl haut. Wichtig an so einem Körner ist schlicht, dass die Spitze hart und gleichmäßig geschliffen ist. Schaft und Kopf sollen aus weichem Material sein, damit das Ding beim Körnen nicht zerbricht. Fertig.

Unerlässliches Hilfswerkzeug beim Körnen ist ein Schlosserhammer, Gewicht nach Belieben. Für kleine, feine Körnerpunkte reicht ein 100 Gramm-Hammer locker aus, für wuchtigere Krater sind 250Gramm eine adäquate Größe. Drittes und meist völlig unbeachtetes Utensil beim Körnen ist eine geeignete Unterlage. Weil man mit dem Körner ein erkleckliches Quantum Kraft in ein winziges Fleckchen Metalloberfläche einleitet, versuchen gerade dünne Werkstücke wie Schwellerblech oder Nummernschilder, auszuweichen und verformen sich. Unerlässlich ist beim Ankörnen also eine Unterlage aus Stahl, die noch dazu schwer und unverrückbar sein sollte. Die schluckt die gesamte Energie des Schlages und federt nicht nach.

Letzte Aktualisierung am 2024-04-05 / Affiliate Links / Bilder von der Amazon Product Advertising API

Klopp! Klopp! Klopp!

Auf unserer Bohrplatte sollen auf allen Kreuzungspunkten der Risslinien Bohrungen entstehen. Um einen Körnerpunkt zu setzen, setzt man die Spitze des komplizierten Spezialwerkzeugs auf einem der Kreuzungspunkte auf und kann Erstaunliches feststellen: mit etwas Fingerspitzengefühl lässt sich der Kreuzungspunkt genau ertasten. Ist die Körnerspitze nun genau positioniert, richtet man das Ding auf, so dass es lotrecht auf der Bohrplatte steht und lässt einen scharfen Hammerschlag auf den Körnerkopp niedergehen. Peng!

Ist der Körnerpunkt absolut genau auf der Kreuzung beider Risslinien: well done – ab zum nächsten Punkt. Ist der Punkt etwas aus dem Kurs, so lässt sich seine Position noch etwas verschieben, in dem man den Körner schräg ansetzt und nochmal nachkörnt. Hat man allerdings völlig das Ziel verfehlt, lassen sich Körnerpunkte mit etwas Arbeit sogar wieder völlig verschließen.

Glücklicherweise ist ja mit kinetischer Energie nur Material verformt worden und nix abgetragen. Um also die Missetat eines falschen Punktes ungeschehen zu machen, benötigt man lediglich einen ballig geschliffenen Körner, mit dem man unter leichten Hammerschlägen den missratenen Punkt zudrückt. Liegen am Ende der Klopperei (bei der lärmempfindliche Naturen gerne Gehörschutz tragen können) alle Körnerpunkte wie gemalt auf der Platte, ist das wertvolle Werkstück reif für die Bohrmaschine und die Orgie in Span. Wie die genau aussieht, und was man neben der Bohrmaschine dafür braucht, zeigt die nächste Folge.