Warum entgraten?

Kommt man mit Bohrleier, Spiralbohrer und einer Portion gutem Willen schon reichlich weit, so muss die fertige Bohrung aber noch entgratet werden, damit das Loch auch wirklich seine Funktion erfüllen kann. Noch dazu lässt sich eine Bohrung adeln, indem man sie senkt oder sogar aufreibt, um beispielsweise eine Hülse einzusetzen.

Was sich also mit einer fertigen Bohrung alles anfangen lässt, zeigen die nächsten Folgen unserer scheinbar nie enden wollenden Bohr-Reihe, an deren Ende die Gewinde-Reparatur steht. Bis dahin aber ein weiterer Schritt in Richtung „das gute Loch“.

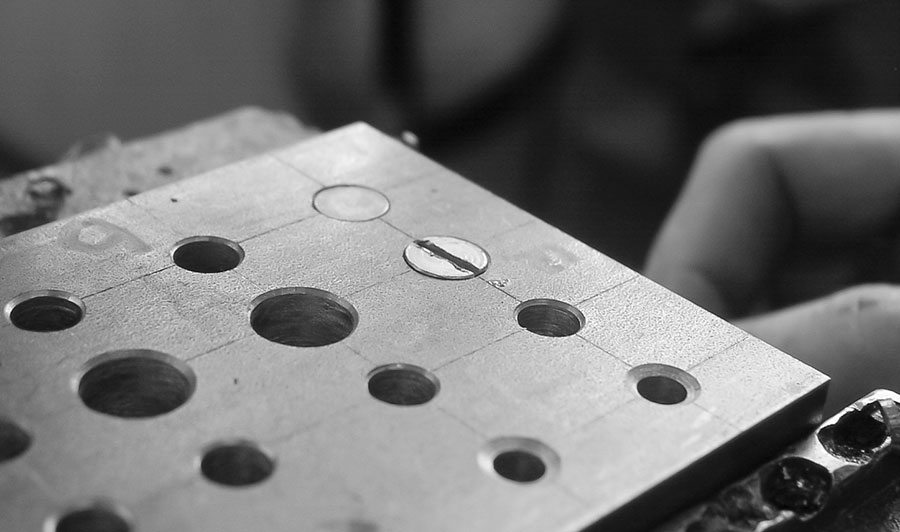

Sind alle Bohrungen der weltberühmten Bohrplatte fertig, ist das Kennzeichen zerlöchert oder die Durchgangsbohrung am selbstgebauten Motorradgepäckträger angebracht, lohnt es sich, das Bauteil umzudrehen. Auf der Rückseite ist nämlich bei Durchgangsbohrungen nach dem Bohren ein unschöner Grat entstanden, der je nach Material, Anschliff des Bohrers und seinem Vorschub kleiner oder größer sein kann.

Hinderlich ist das Ding in jedem Fall – nicht nur, weil man sich damit kapriziös die Handflächen aufschneiden kann, sondern vor allem, weil Schraubenköpfe, Muttern oder Unterlegscheiben nicht bündig auf der Werkstückoberfläche aufliegen.

So wie ein Stück Flachstahl nach dem Feilen oder Sägen an seinen Kanten entgratet werden muss, sogehört sich das auch bei einer Bohrung. Nur in den allerseltensten Fällen soll der Grat bleiben; entweder weil er eine bestimmte Funktion erfüllt oder weil es z.B. innerhalb eines Getriebes schlicht schnurz ist und man zum Entgraten einen ungeheuren Aufwand treiben müsste.

Eine Schneide mehr

Die allereinfachste Methode, den Grat an einer Bohrung wegzukriegen, fällt in die Rubrik „quick and dirty“ und wurde schon von Opa im Schützengraben so gemacht: alles Überflüssige wird einfach mit einem Spiralbohrer, der wenigstens 5 Millimeter größer im Durchmesser ist, feinsinnig weggebohrt. Nachteil dieses einfachen Verfahrens ist, dass der Bohrer keinerlei Zentrierung hat und man möglicherweise ein unschönes Artefakt produziert, das wenig mit einer sauberen, gratfreien Bohrung zu tun hat. Um aber auf die Schnelle den Grat wegzubekommen, eignet sich das prima.

Die Rattermarken bei Schnellentgraten mit Spiralbohrer haben ihre Ursache in der simplen Tatsache, dass ein Spiralbohrer nur zwei Schneiden hat. Das ist ähnlich wie bei einem Bürohocker: auf zwei Beinen schläft es sich schlecht. Gute Hocker und Stühle verteilen das Gewicht des geneigten Benutzers deshalb auf mindestens drei Beinchen. Aus Sicherheitsgründen sind aber auch die Dreibeiner schon seit Jahren verboten – fünf Beine sind am Bürohocker jetzt Vorschrift.

Beim Entgraten ist das nicht anders, mehr Schneiden beruhigen das Bohrwerkzeug. Weiterer Nachteil der Spiralbohrer-Entgratung ist die Tatsache, dass der Spitzenwinkel des Bohrers mitnichten dem Winkel einer „normalen“ Kegelsenkung entspricht. Der Spitzenwinkel eine Bohrers Typ N hat üblicherweise um die 120° und keine 90°. Senkungen mit 90° sind dann nicht nur geeignet, Schrauben mit Linsensenkkopf aufzunehmen, sondern sehen auch professionell aus und verleihen dem Werkstück ein amtliches Oeuvre.

Kegelsenker

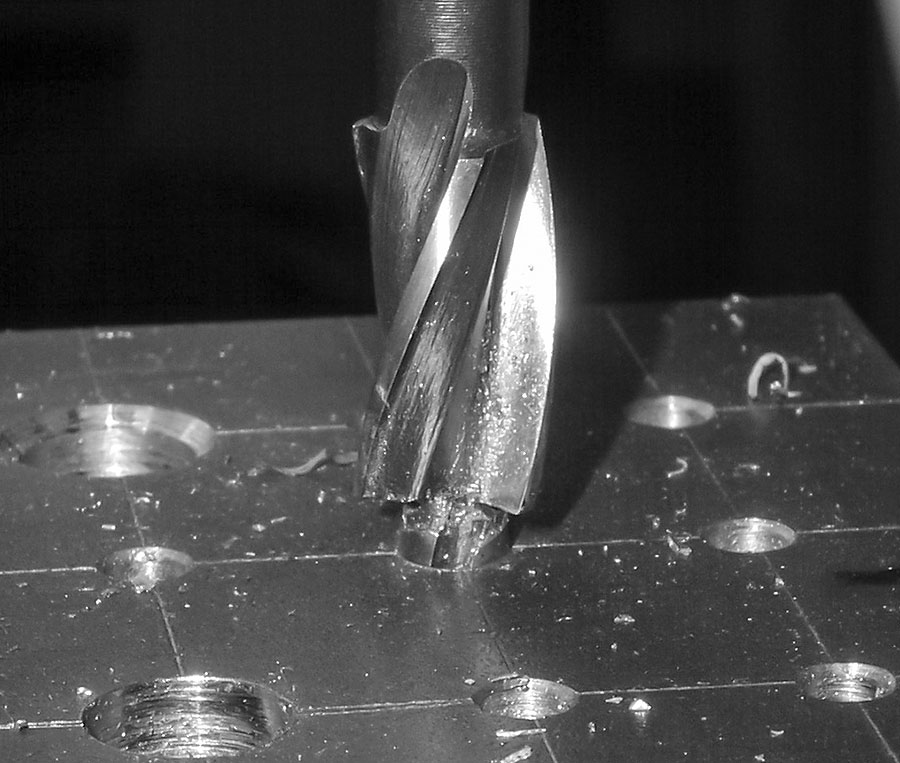

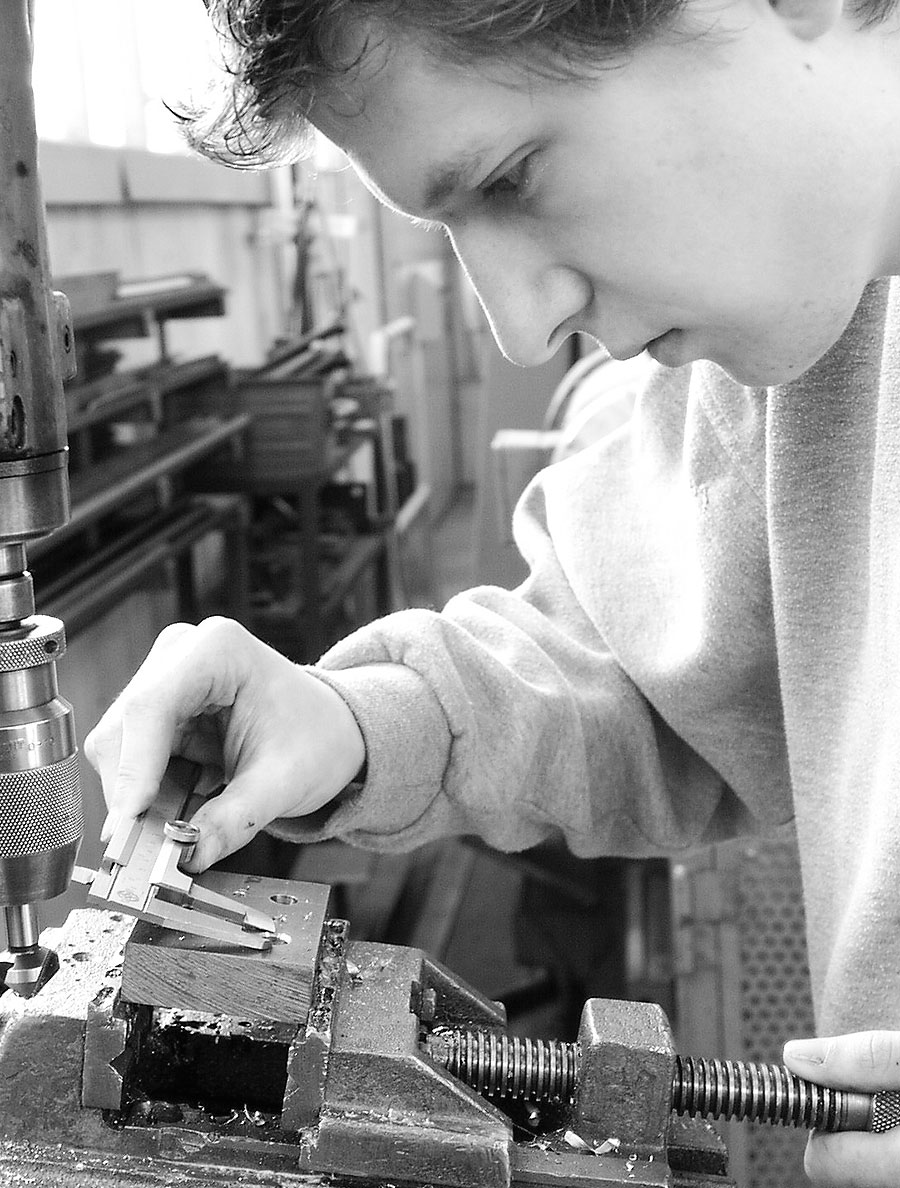

Vor aller Senkung kommt aber das Entgraten, und das geht mit einem Entgrater wie nebenan im Bild zu sehen, am besten. Das Ding hat drei oder mehr Schneiden und läuft auch in einer unrunden Bohrung so butterweich, dass die Arbeit damit ein innerer Reichsparteitag ist.

Obwohl die Schnittgeschwindigkeit beim Senken gar nicht so niedrig sein muss, sollte man das wertvolle Werkzeug schonen und immer im niedersten Gang senken oder entgraten. Nebenher sind die Schneiden eines nagelneuen Senkers mitunter so giftig, dass sich das Ding schon bei vorsichtigem Werkstückkontakt mit Schmackes ins Material frisst oder stehenbleibt.

Vorsicht, Ruhe und vor allem niedrige Drehzahlen sind hier angesagt. Soll die Bohrung gar keine Fase erhalten, sondern nur entgratet werden, so kann man einen solchen Entgrater auch in ein Feilenheft brennen oder kloppen und hat dann ein formidables Handwerkzeug. Mit einem beherzten Dreh aus dem Handgelenk lassen sich dann ohne Bohrmaschinen-Murkelei auch große Bohrungen gratfrei machen.

Senkung messen

Senkungen sind in aller Regel entweder zylindrisch oder kegelförmig. Am Auto kommen kegelförmige Senkungen so gut wie gar nicht mehr vor; lediglich Türscharniere, bestimmte Nieten oder krude Getriebebauteile sind noch mit dieser Form der Senkung versehen.

Die Herstellung indes ist denkbar einfach und geht mit dem bekannten dreischneidigen Kegelsenker vor sich. Dieses Spezialgerät schält sich schmatzend in das Material und weitet die Bohrung mitunter schneller auf als einem lieb sein kann.

Das Maß der Senkung ist nämlich nicht die Tiefe, sondern der Durchmesser. Und weil der sich bei einem 90°-Senker mit dem Faktor zwei vergrößert, sollte man am Kopf der Schraube oder des Niets maßnehmen und die letzten Millimeter Tiefe mit großer Vorsicht angehen.

An Schmieren und Salben ist auch beim Senken alles erlaubt, was eine gute Oberfläche erzeugt: mit normalem Bohrwasser kommt man hin, für den feinen Hauch und das besondere Etwas ist ein wenig Schneidöl vom Gewindeschneiden möglicherweise hilfreich.

Letzte Aktualisierung am 2024-04-05 / Affiliate Links / Bilder von der Amazon Product Advertising API

Flachsenker

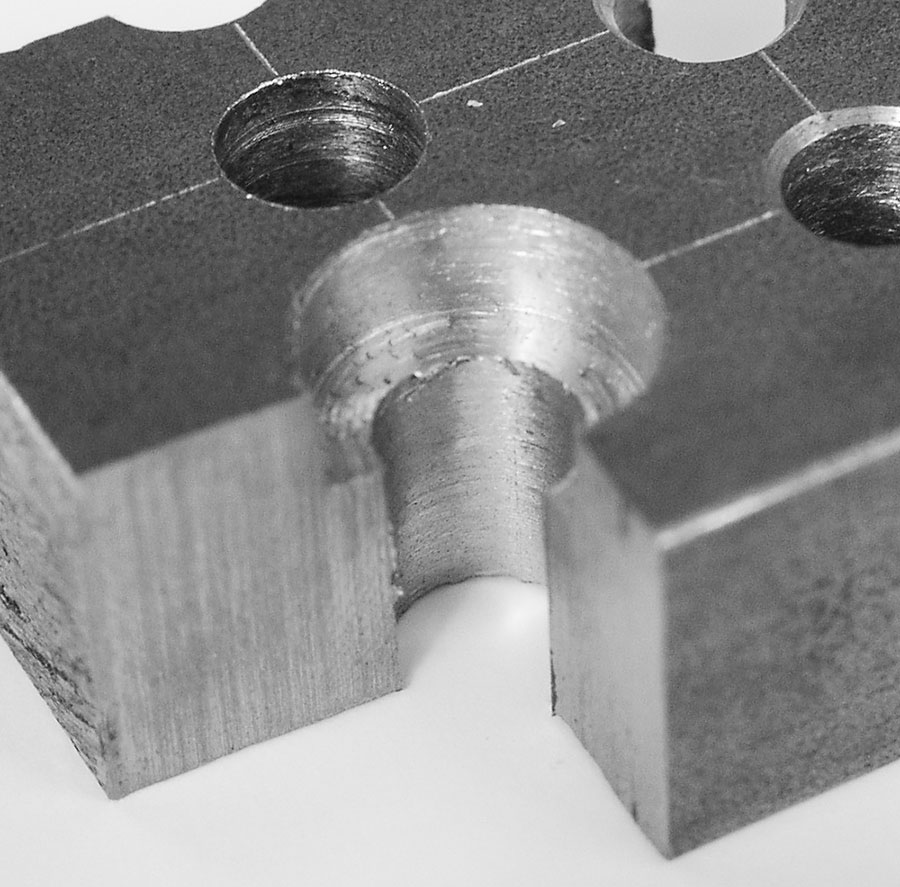

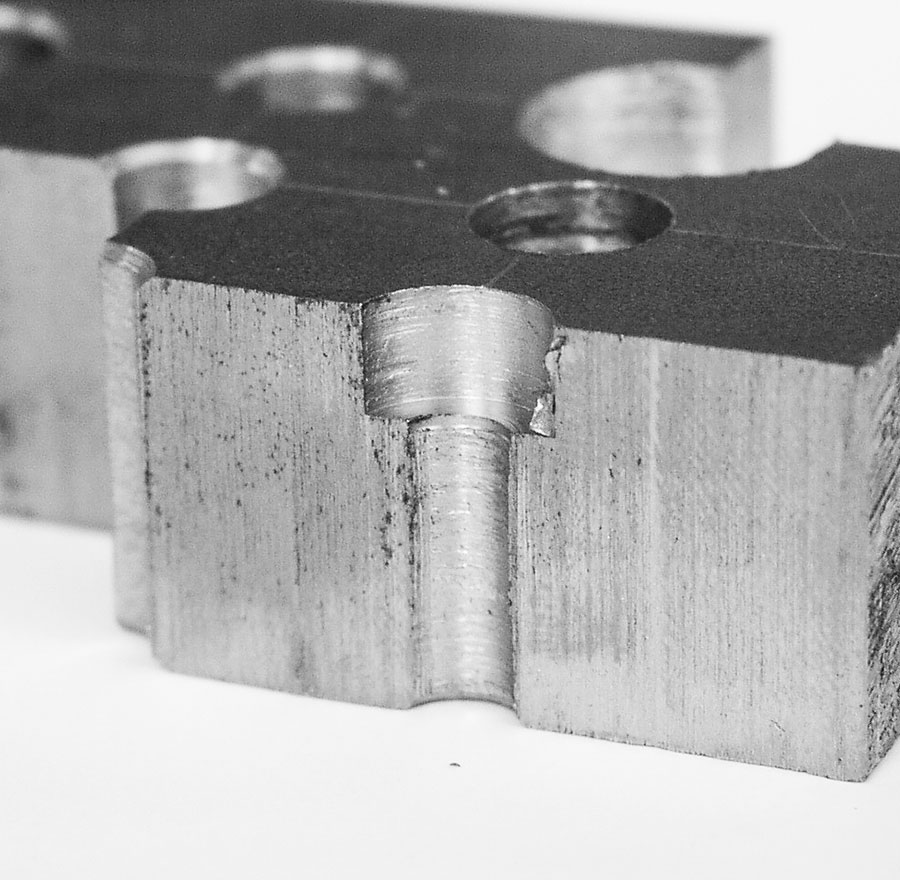

Zylindrische Senkungen findet man an Auto oder Motorrad häufiger. In ihnen verstecken sich gerne Inbus- oder Torxschrauben. Fummelt man also einen Kipphebelbock zurecht oder vergrößert ein vermurkstes Gewinde in Leichtmetall, so muss neben der eigentlichen Bohrung auch die zugehörige Senkung vergrößert werden. Zu diesem Zweck existieren Flachsenker. Diese Flachsenker verfügen vor allem über einen Führungszapfen, der das Werkzeug im Werkstück zentriert und im Kurs hält. Direkt dahinter kommen die eigentlichen Hauptschneiden, mit denen das Gerät eine runde und plane Fläche herstellt.

Wie ein Spiralbohrer hat der Flachsenker an seinem Umfang dann noch Spannuten, die dafür sorgen, dass die entstehenden Späne abfließen können. Soll mit einem solchen Spezialgerät eine schöne Senkung entstehen, so muss zuerst die eigentliche Bohrung stimmen. In sie wird dann der Flachsenker versenkt, bis die Aussparung für den Inbuskopf (oder was auch immer) genügend tief ist.

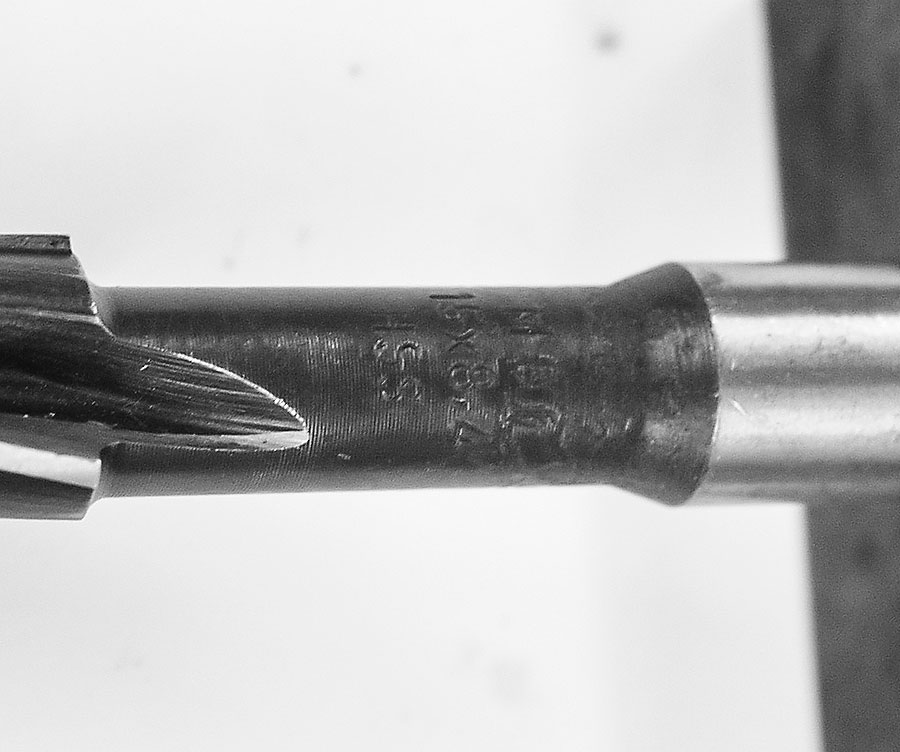

Die Durchmesser von Führungszapfen und Hauptschneidenteil sind aufeinander abgestimmt. Hier im Bild ist ein Flachsenker zu sehen, der im Gütegrad „fein“ nur dafür geschaffen wurde, M8-Schrauben zu versenken. Die haben nämlich passend zum Gewindeaußendurchmesser einen ganz bestimmten Kopfdurchmesser – in diesem Fall hätte die Schraube einen Kopfdurchmesser von 13 Millimeter. Der hier gezeigte Senker wird deswegen mit 8,4mm zentriert und bohrt 15 Millimeter für den Schraubenkopf (eine „Zugabe“ von 1mm rundum). Für jedes metrische Gewinde findet sich also immer ein passender Senker.

Natürlich sollte man beim Senken immer diese nötige Tiefe auf dem Zettel haben; mitunter ist man nämlich ziemlich schnell durch das eigentliche Material durch oder einfach nur zu tief. Eine genau passende Schraube muss dann meist umständlich gekürzt werden. Für die Tiefenmessung an einer solchen Flachsenkung eignet sich der schnöde Messschieber ganz hervorragend. Am hinteren Ende hat der Bengel nämlich eine Messzunge, mit der man elegant und auf ein Zehntel genau die definitve Tiefe der Senkung eruieren kann. Das sollte man zwischendurch immer wieder machen, damit die Senkung nicht zu irreparablem Ausschuss wird.

Im Gegensatz zum Kegelsenker passen diese Zapfensenker nur für einen einzigen Durchmesser, so dass eine Anschaffung nur dann lohnt, wenn man ein bestimmtes Loch auch wirklich so und nicht anders benötigt. Ab und an fliegen solche Senker aber auch auf Flohmärkten rum oder sind im Internetauktionshaus des Vertrauens günstig zu erstehen: zuschlagen lohnt sich. Wie man mit dem formidablen Loch weitermacht und die Oberfläche vergütet, zeigt ein weiterer Teil unserer Reihe – lassen Sie den Rechner eingeschaltet.