Maul zu voll

Da hatten wir in der letzten Folge noch was gefaselt von Werkbank und Einrichtungstipp in jeweils einer Folge – und sehen beim Zusammenstellen des Contents, dass das überhaupt nicht passt. Damit es aber passt und wir nicht bekloppt werden, trennen wir das jetzt wieder auf und stecken in dieser Folge nur mit dem Schweißgerät den Werkstatt-Flokati in Brand.

Wer bereits Schweiß-Erfahrung hat, wird hier nur herzhaft gähnen, allen übrigen sei die Bandwurm-Reihe zum Schweissen empfohlen. Wichtig beim Korpus sind die exakten Maße und Positionen sowie ein scharfer Blick auf den Verzug. Aber jetzt ran an die Wurst:

Stahl kaufen und zusägen

Der Einkaufszettel dieser Folge ist übersichtlich und beschränkt sich auf L-Profil 25×4, L-Profil 50×4 und eine Tüte Studentenfutter.

Je nachdem, in welcher Länge die L-Profile auf den Hof purzeln, erzeugt man mehr oder weniger Verschnitt. Diese Berechnung geht von 6m-Längen aus und schließt die Schubladen (kommende Folge) mit ein.

Im Zweifel eine Länge mehr kaufen; lässt sich für alles Mögliche verwenden, wenn man sie doch nicht braucht.

Es empfiehlt sich, mit den Rahmenteilen anzufangen und die drei Rahmen dann zum Korpus zusammenzusetzen.

Die Laufschienen der Schubladen sollten erst zum Schluss kommen. Die Schubladen selbst werden in der nächsten Folge zusammengepappt und schlucken jeweils knappe 3 Meter Material – nicht wundern, wenn trotz fertigem Korpus noch viel Material rumliegt: Das ist für die Schubkästen.

Der Einkaufszettel für die Werkbank sieht nach unserer Rechnung dann so aus:

L-Profil 50x50x4:

Hauptstrebe für Rahmenteile 6×900 = 5.400 mm. Ist eine Lagerlänge von 6.000 mm.

L-Profil 25x25x4:

Seitliche Rahmenteile 8×600

Lange Rahmenteile links 6×950

Lange Rahmenteile rechts 8×900

Laufschienen für Schubladen 8×700

Schubladen gesamt 4×2.800

Streben für Türen 2×900

Summe : 36.300 mm = 7 Lagerlängen zu 6.000 mm

Korpus unter Feuer

Liegen alle Einzelteile des Korpus fein säuberlich abgelängt auf dem Rollwagen, kann man das elektrische Feuer des Schweißtrafos zünden: Eigentlich.

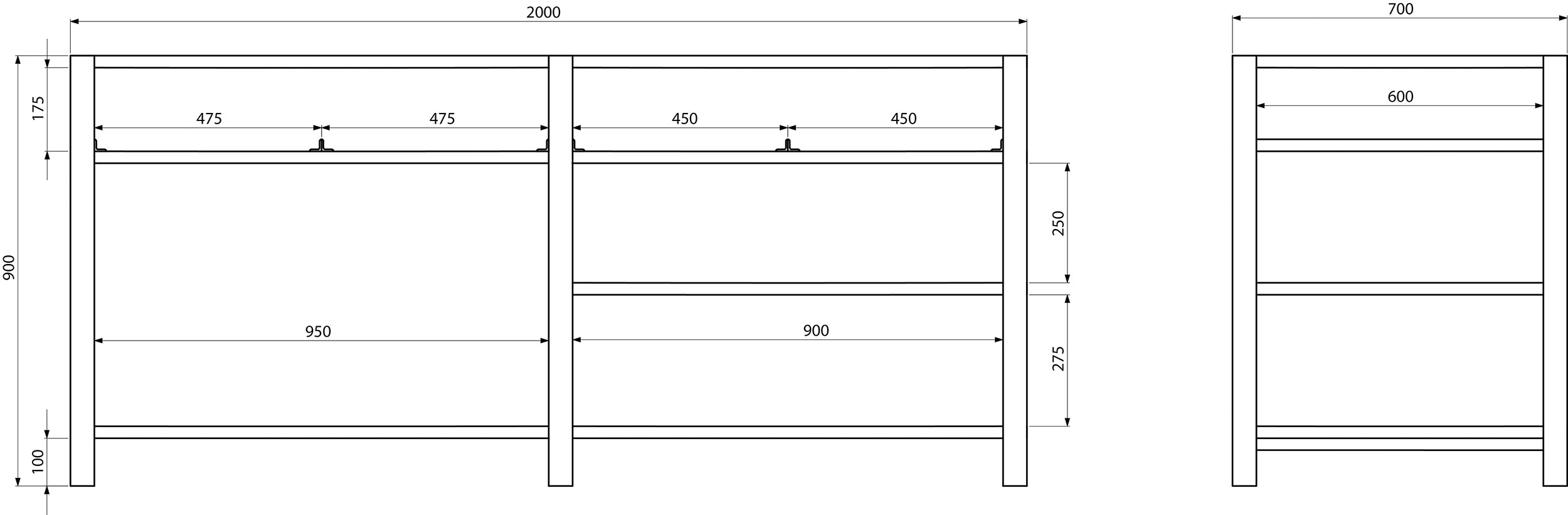

Denn uneigentlich müssen alle Teile vorher penibel entgratet werden. Wir hatten das in der letzten Folge – kleine Fehler am Anfang addieren sich zu großen Spalten und viel Stress am Ende.

Deshalb lohnt es sich, jedes einzelne Stückchen L-Profil penibel zu entgraten und frei von Rost oder Korrosionsschutzöl zu haben. Ob man das am Schleifstein, mittels Bandschleifer oder mit der Flex tut, ist einerlei – sauber und gratfrei müssen die Teile sein.

Wenn man gerade dabei ist, kann auch ein Test des Schweißgeräts nicht schaden: Schließlich soll die Naht ordentlich einbrennen und die beiden Profile nicht nur mit einer Klebenaht zusammenbacken.

Das sieht dann vielleicht ganz gut aus, springt aber bei der geringsten Belastung auseinander; peinlich, wenn der Schrauberstammtisch auf Stippvisite zum Kaffee weilt und die Werkbank beim Gruppenfoto zusammensackt.

Für diesen Test also ein paar Winkelprofile auf den Schweißtisch legen, von beiden Seiten heften und dann durchschweißen. Verschiedene Stromstärken ausprobieren.

Anschließend jedes Probestück in den Schraubstock spannen und mit einer Verlängerung in Stücke reißen (oder den Versuch unternehmen). Hält die Naht? Prima! Knackt der Stahl und katapultiert die Verlängerung in die Deckenleuchte? Pech – in diesem Fall muss meist der Trafo weiter aufgedreht werden, damit die Naht tiefer einbrennt.

In Verzug

Damit hält dann möglicherweise die Naht, allerdings handelt man sich mit viel Strom und Wärme auch viel Verzug ein. Dieser Verzug ist der ungeliebte Schwiegervater bei aller Schweißerei und logischerweise umso hässlicher, je größer die Stromstärke, je länger die Naht und je ungünstiger die Geometrie des Bauteils.

Ursache des Verzugs ist die Tatsache, dass sich das Schweißbad infolge der Hitze freudig ausdehnt und beim Abkühlen anschließend wieder zusammenzieht, allerdings nicht vollständig.

Wer mag, schnappt sich ein längeres Stück L-Profil, haut eine dicke Naht in die geografische Mitte und beobachtet, wie das Ausdehn-Zusammenzieh-Spiel abläuft. Bei der Werkbank passiert das genauso, allerdings sind die meisten Bauteile eher kurz.

Aufpassen sollte man bei den Längsseiten – hier kann es angebracht sein, nur einen fetten Punkt zu setzen und von der anderen Seite mit einer kleinen Naht „gegenzuziehen“.

Letzte Aktualisierung am 2024-04-03 / Affiliate Links / Bilder von der Amazon Product Advertising API

Rahmenteile

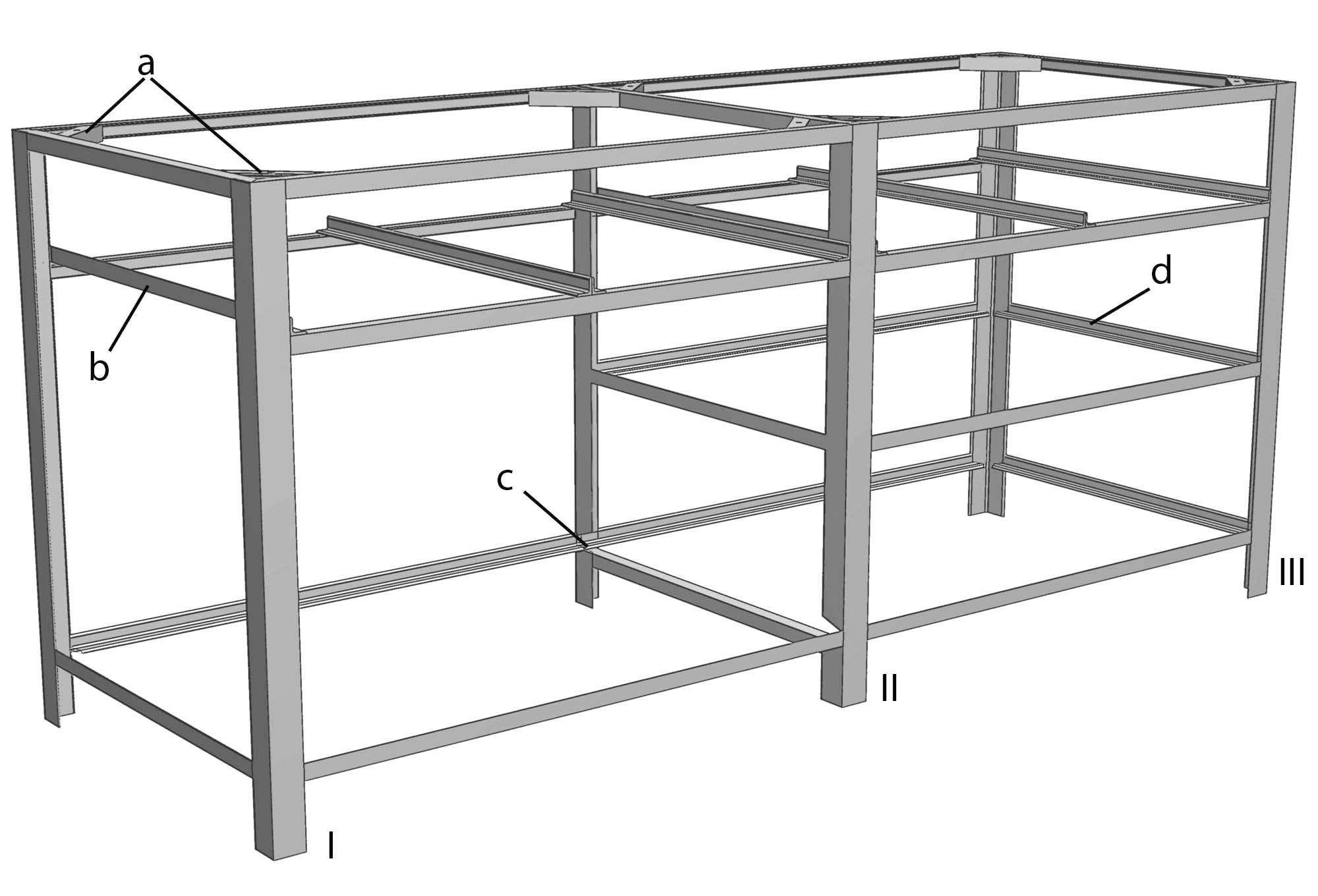

Stimmt die Stromstärke, wird es mit den beiden Seiten und dem Mittelrahmen ernst. Alle drei bestehen jeweils aus den 50er L-Profilen, in die rechtwinklig die 25er L-Profile eingeschweißt werden.

Ob man die Teile hierfür auf dem (geraden) Betonboden oder einem Schweißtisch ausbreitet, spielt keine Rolle. Einzig wichtig (wirklich wichtig!) ist die korrekte Position, an der die kleinen Profile eingeschweißt werden müssen.

Fehler an dieser Stelle lassen sich nicht korrigieren. Teile also hinlegen, mit dem Stahlmaß z.B. exaktemang 50 mm von der unteren Kante ausrichten und mit einem mittelschweren Punkt heften. Ob die Profile dabei 100% winklig zueinander liegen, spielt vorerst keine Rolle.

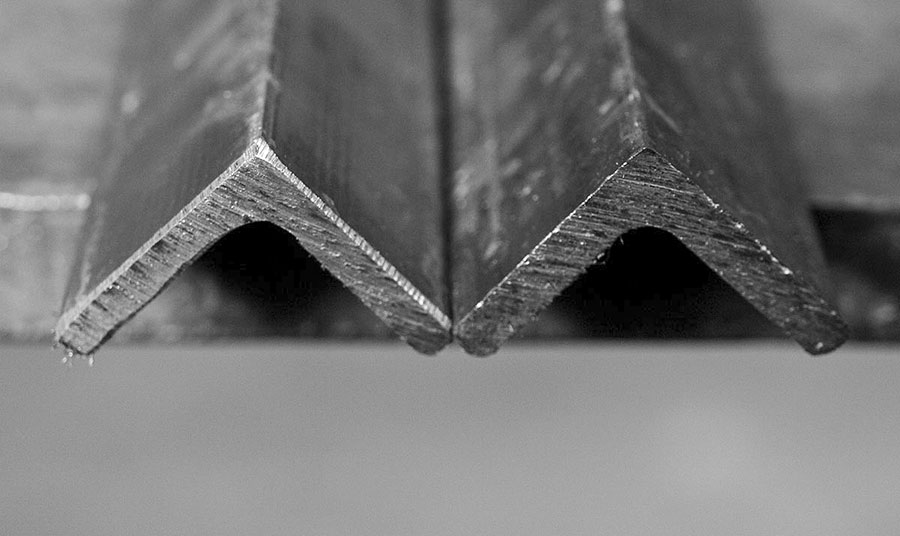

Erst wenn der Rahmen komplett auf dem Tisch liegt, prüft man seine Winkligkeit, entweder mit einem Winkel oder einem Maßband. Der Winkel muss hierfür natürlich lang genug sein. Besser deswegen das Stahlmaßband, mit dem man einfach die Diagonale misst.

Bei den Seitenteilen muss diese Diagonale von Punkt zu Punkt beispielsweise runde 1.140 mm betragen und bei beiden Diagonalen GLEICH SEIN. Dieses „gleich sein“ ist wichtig; zwei oder drei Millimeter an dieser Stelle sollten nicht überschritten werden. Das exakte Maß der Diagonale ist dagegen zweitrangig.

Wer kein langes Maßband hat, kann hierfür auch einen Bindfaden nehmen und einen Knoten in das Ding machen. Bei einer Abweichung von mehr als rund 2 mm ruft der Rahmen nach seinem Richter.

Dieses Richten geschieht nach alter Väter Sitte, indem man den Rahmen mit der zu langen Diagonale vorsichtig auf den wertvollen Perserteppich stukt und sie auf diese Weise „verkürzt“. Anschließend messen und wiederholen, falls erforderlich.

Werkbank-Rahmen in 3D

Nach dem Richten alle Rahmenteile durchschweißen und erste Fotos fürs Familienalbum schießen.

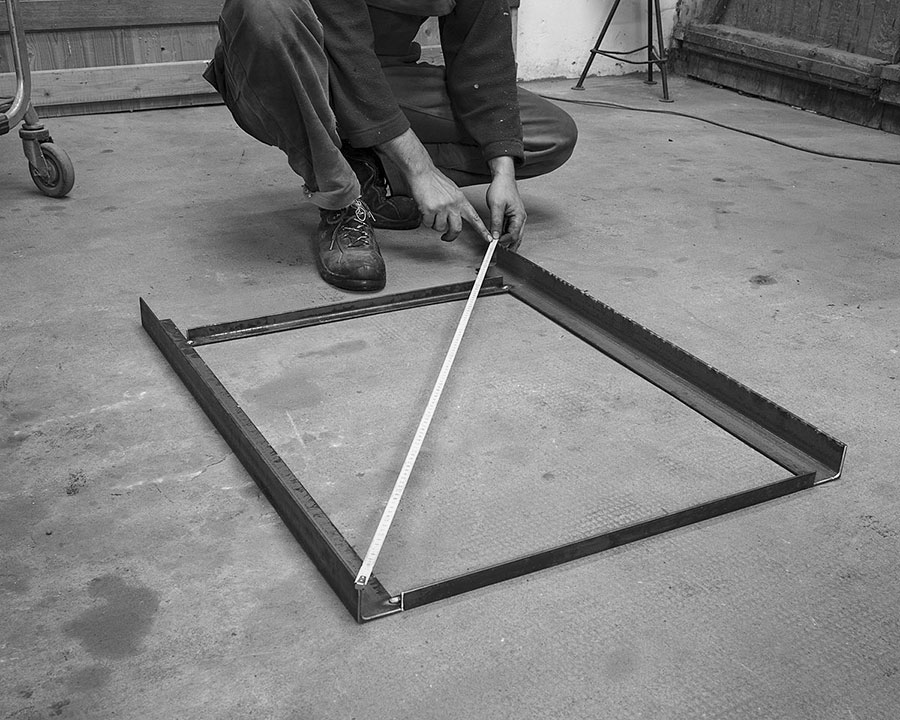

Im folgenden Arbeitsschritt wird die Bank wirklich dreidimensional: Die Rahmen B und C auf den Boden stellen und die erste Querstrebe (z.B. die oberste) mit einer Gripzange festklemmen.

Alternativ geht auch eine Schraubzwinge und zur Not der Werkstattkollege – eine Gripzange an dieser Stelle macht sich jedoch blitzschnell bezahlt und schreit nicht, wenn ihr ein Schweißspritzer in den Hosenbund fliegt.

Wichtig auch hier: Das Maß muss stimmen und lässt sich nachher nicht mehr korrigieren. Die geklemmten Profile nach und nach heften. Die Reihenfolge ist prinzipiell wiederum egal, wichtig anschließend nur die Winkligkeit.

Die wird genauso überprüft wie bei den Rahmen; Diagonale messen und vergleichen. Anschließend den Korpus richten und auf die Beine stellen.

Letzte Aktualisierung am 2024-04-05 / Affiliate Links / Bilder von der Amazon Product Advertising API

Rahmen aussteifen

So steht das Gerippe zwar gut, kann aber dem Verzug anheim fallen, falls man mit der Elektrofackel und viel Ampere an einer Ecke herumlaboriert, um alle Nähte zu finalisieren.

Um das zu verhindern, kommen jetzt Querstreben aus der Schrottkiste ins Spiel, die quer über die Rückseite und Vorderseite des Korpus geheftet werden und den Verzug ausschließen.

Die Ebene der Tischplatte wird mit Reststücken ausgesteift. Diese Reste fallen beim Sägen an, sollten wenigstens 200 mm lang sein und dienen nachher zur Befestigung der Tischplatte.

Ebenfalls mit Gripzangen festklemmen, heften und dann durchschweißen. Voilá: Sieht aus wie ein frisch aufgefülltes Supermarktregal in Pjöngjang.

Rahmen A kommt jetzt zum Einsatz und wird wie schon zuvor mit dem fertigen Korpusteil verbunden. Delikat der Stoß an Rahmen B; hier kann man die obere Längsstrebe mit Trick 17 festklemmen.

Ebenso wichtig bei allen folgenden Streben: korrektes Maß und die anschließende Winkligkeit. Alles zusammen? Schwerter zu Pflugscharen! Streben einheften und dann alle Teile durchschweißen.

Laufschienen für Schubladen

Sitzt jedes Teil an seinem Platz, fehlen noch die Laufschienen für die Schubläden. Die werden nach Maß zuerst geheftet und dann ebenfalls herzhaft festgepunktet.

Mit den diagonalen Rest-Abschnitten für die Tischplatten-Befestigung ist der Korpus fast überkomplett. Überkomplett deswegen, weil für den unteren, durchlaufenden Bretterboden in das Rahmenteil B noch zwei Ausklinkungen geschnitten werden müssen. Ohne sie lässt sich das Holz nachher nicht richtig einlegen.

Die kommende Folge zeigt 1001 Einkaufstipps für den Schrauber und Mann von Welt: Frisch aus der Insolvenz ins heimische Altöl-Biotop. Bleiben Sie uns gewogen.