Die Werkstatt braucht eine Werkbank

Sobald die Deckenbeleuchtung den Schrauber-Kobel taghell illuminiert und die Steckdosen vor Freude knistern, kann es mit der Schrauberei losgehen: Raus mit dem X6-Lenkgetriebe, runter mit dem C1-Zylinderkopf, her mit dem sabbernden Corsa-Kühler.

Einziger Wermutstropfen: WOHIN mit Kühler, Getriebeteilen oder den Kopf-Komponenten? Auf den wackligen Campingtisch? In Kisten und Kästen? Man ahnt es – die Werkstatt braucht auch eine Werkbank, am besten zwei oder drei. Und weil diese Werkbänke nur selten günstig und gut zu kriegen sind, beginnt mit dieser Folge die komplette Bauanleitung der Autoschrauber.de – Volks-Werkbank für schwere Teile.

Diese Werkbank lässt sich mit einfachsten Mitteln auf dem Fußboden herstellen, ist leicht genug, um von einem Mann (und Sackkarre) bewegt zu werden und passt mit ihrem Korpus-Maß von exakt 2 Metern auf die allermeisten Klaufix-Einachs-Pkw-Anhänger, um sie bei Bedarf an die Enkel zu vererben.

Ihre Konstruktion basiert auf Winkelprofilen, Blech, Multiplexplatten und einer Handvoll Kleinteile; selbst in der Deluxe-Version kommt dieser Bausatz auf nur kaum über 500 Euro. Als routinierter Schrauber mit etwas Erfahrung im E-Hand-Schweißen bekommt man sie in etwa 100 Stunden zusammen – beim Bau von zwei oder drei Bänken geht die Arbeit naturgemäß deutlich schneller.

Natürlich ist die gezeigte Werkbank nur ein Vorschlag, der nach Belieben variiert werden kann und prima als Basis für eigene Konstruktionen dienen kann.

Gerippe aus Winkelprofil

Weil die Werkbank vor allem stabil sein soll, besteht ihr „Gerippe“ aus Winkelprofilen mit einer Stärke von 4 mm. Das ist unschlagbar knicksteif und tornadosicher, muss aber mit einer ganz anständigen Stromstärke verschweißt werden, um auch wirklich zu halten. Ein Hongkong-Schweißtrafo aus dem Baumarkt reicht dafür prinzipiell aus, allerdings ist der Werkbank-Bau damit so erbaulich wie 4 Stunden Stau am Kamener Kreuz. Bessere Wahl ist deswegen Opas Trafo „Panzerkreuzer Potemkin“.

Wer Zweifel an seinem Schweißgerät hat, schweißt ein paar Probestücke und flext sie anschließend in der Naht auseinander, um zu sehen, ob ́s hält. Beste Wahl ist ein Schutzgasgerät, das idealerweise runde 200 Ampere ausspuckt. Weil sich Blech mit Elektrode nur sehr schlecht schweißen lässt, verfügt die Bauanleitung über eine Variante mit Alubeplankung, die sich elegant Popnieten lässt.

Den Winkelstahl selbst bekommt man von beinahe jedem Baustoff- oder Eisenwarenhändler mit dem LKW geliefert; logischerweise halbiert sich der Kostenanteil der Lieferpauschale, wenn man gleich zwei Bänke baut. Alternativ kann man das Zeug auch abholen (nachdem man die Lagerlänge von 6m vor Ort zersägt hat) oder sich den gesamten Stahl fertig zugeschnitten bringen lassen.

Viele Stahlhändler bieten so einen Zuschnittsdienst, lassen sich das jedoch gut bezahlen. Vorteil ist die enorme Arbeitsersparnis, Nachteil die Tatsache, dass alles 100%ig gelingen muss – bei einem verkehrt eingeschweißten Teil fehlen nach dem Raustrennen wertvolle Millimeter und werfen die gesamte Konstruktion über den Haufen.

Flex und Kaltkreissäge

Neben dem Trafo, einem ebenen Fußboden und ausreichend Licht und Strom braucht man deshalb nur einen Winkelschleifer nebst Trennständer, um den Stahl für das Gerippe zuzuschneiden. Solche Trennständer gibt es für kleine Winkelschleifer (meist eher die Billigklasse) und für den ausgewachsenen 2.500 Watt-Boliden mit 300 mm-Scheiben. Hier taugt meist auch der Schraubstock etwas mehr und ermöglicht Gehrungsschnitte.

Die Schubladen sind mit solchen 45°-Schnitten konstruiert, lassen sich jedoch auch ohne herstellen, wenn der Trennständer keine Winkelschnitte kann. Um angeschnittene Längen vollständig zu verwerten, bestehen einige Bauteile aus Resten der 6m-Längen – einige Teile sind deswegen nicht bemaßt und „ergeben sich“. Aus diesem Grund sind auch die laufenden Meter der kleinen Winkelprofile etwas reichlich bemessen. Wer sich nicht ganz sicher ist, bestellt einfach noch eine Länge mehr und kann sich dann auch den einen oder anderen Schnitzer erlauben.

Ideal, wenn eine Kaltkreissäge zur Verfügung steht: So ein Teil gehört zur Grundausstattung jeder Schlosserei und schneidet nicht nur präzise, sondern auch auf Anschlag. Damit lassen sich in kürzester Zeit massenhaft Winkelprofile in einschweißfertige Bauteile verwandeln. Mubea-Stanze in Reichweite? Noch besser – so ein Teil trennt zumindest die kleinen Profile mit einem trockenen „Klonk!“ und macht den Zuschnitt zum Kinderspiel. Trotzdem: es geht auch mit der Flex.

Letzte Aktualisierung am 2024-04-05 / Affiliate Links / Bilder von der Amazon Product Advertising API

Genau gesägt

Auch wenn die Konstruktion insgesamt recht „unempfindlich“ ist und eine Menge Fehler verzeiht, lohnt sich Genauigkeit von Anfang an. Und dieser Anfang beginnt beim Material: Sind die Winkelprofile gerade? Stimmen die Längen der Zuschnitte wirklich bis auf den Millimeter?

Die Zeichnungen und Listen der kommenden Folge sind nicht normgerecht und verzichten bewusst auf Toleranzen oder Grenzmaße. Weil die ISO 2768-1 für Schweißkonstruktionen bei fast allen Längen des Korpus satte +/- 2 mm erlauben würde, lautet die Parole „so genau wie möglich“, einfach deshalb, weil sich alle Fehler zum Ende der Arbeit hin gemeingefährlich addieren.

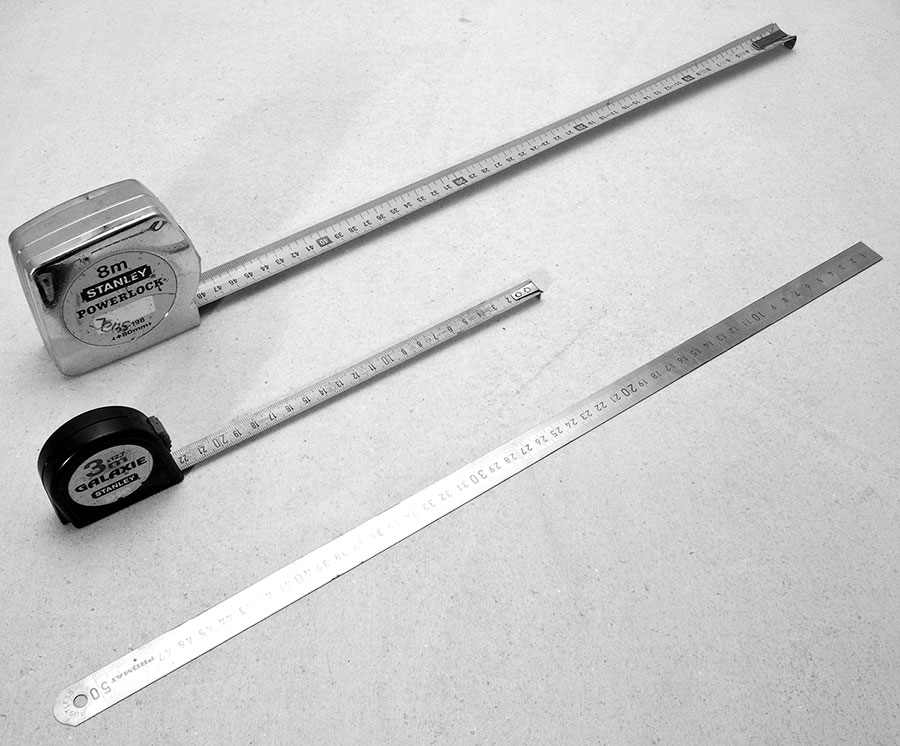

Aus diesem Grund sollte auch Vaddis Zollstock da bleiben, wo er ist – bei aller Schlosserarbeit haben Stahlmaßbänder oder Stahllineale Vorfahrt. Maßbänder haben obendrein den Vorteil, dass man ihre Nase am Ende des Bandes hinter die Kante des frisch gesägten Abschnitts hängen kann und sowohl elegant als auch genau misst. Bevor es im kommenden Heft mit dem Korpus losgeht, lohnt es also durchaus, schon mal aufzuräumen und die Werkzeuge bereitzulegen.

Die folgende Folge zeigt, wie man den Korpus fachgerecht und wirklich männlich zusammenleimt.