Zuschnitt auf Maß

Bei den Schubladen ist vor allem Präzision wichtig – jeder Kasten muss seine Maße einzeln hergeben, da bereits kleine Spalte von 1-2 mm zwischen den Seitenwänden einfach unschön aussehen. Die Maße für die Wände hingegen hängen logischerweise von ihrer Dicke und der Anordnung ab; der Einfachheit und Stabilität halber bestehen sie bei diesem Exemplar aus 10 mm starken Filmplatten. Der Boden der Schubladen liegt dabei tatsächlich auch am Boden und die Front- und Rückseiten schließen die Seitenwände ein. Abgesehen davon, dass die Schubladen auch aus mit Tiermotiven bedrucktem Esspapier bestehen könnten, ist diese Anordnung der Platten mit Abstand am stabilsten. Der Boden verträgt dann nämlich die Zuladung von einem Doppelzentner Hackblei, während auch Arnold und Sylvester das Ding im Akkord auf- und zuschieben können, ohne dass das Material leidet.

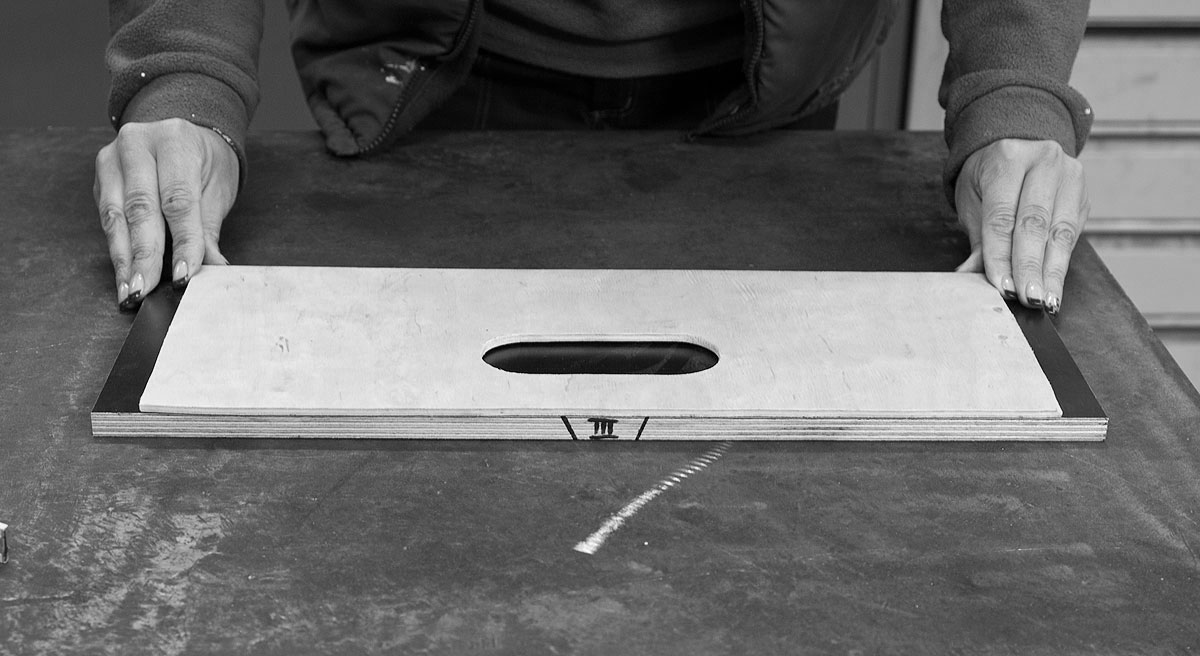

Beim Zuschnitt kommt es auf einen echten Millimeter an – es ist deswegen keine Schande, mit einem vollgekritzelten Maß-Zettel in die benachbarte Tischlerei oder Baustoffbude mit „Plattenzuschnitt“ zu laufen. Deren Arbeit kostet nur ein paar Euro, wird dafür aber nicht nur genau, sondern vor allem winklig. Wer selbst zuschneidet, sollte auf das passende Sägeblatt achten. Normale Querholzblätter reißen nämlich die Oberfläche kaputt, so dass man spätestens für das Griffloch in der Frontplatte ein spezielles Stichsägeblatt für schichtverleimte Werkstoffe benötigt.

Letzter Schliff

Für die Dimensionierung dieses Lochs geht man von der größten anzunehmenden Pranke aus, macht sich eine Schablone für alle Schubkästen und legt sie in die geografische Mitte der Frontplatte. Durchzeichnen, Anbohren und mit der Stichsäge eher zu knapp ausfiedeln. Da die Platten gegenüber Opel-Panzestahl und Audi-Titanblech recht weich sind, sollte die schlussendliche Form einer Halbrundfeile überlassen bleiben. Anschließend die Kanten mit ein wenig Schleifleinen brechen und alle Wände in den Stahlrahmen der Lade einfügen. Passt? Dann vorbohren und mit Spaxschrauben fixieren.

Passt nicht? Korrigieren: Ohne Kantenschleifer geht das am besten mit einem Bogen Schleifleinen auf einem geraden Brett. Auf diese Weise lassen sich nicht nur ein paar Millimeter herausholen, sondern auch die Kanten leicht anfasen, damit die Platten saugend in die Ecken der Profile passen.

Bunte Bank

Wenn Korpus, Schubladen und Türen fertig in der Werkstatt lauern, verlangen sie nach Farbe. Die sollte idealerweise gut vor Rost schützen und gleichzeitig zum Buchsbaum-Parkett, dem Schlingenflor oder der Sammlung historischer Stadtansichten im Aufstellungsraum passen. Weil maschinengrün nicht mit allem harmoniert, wird dieses Exemplar in lebensbejahendes schiefergrau eingekleidet.

Als Grundierung dient eine ebenfalls gut deckende Rostschutzfarbe. Getreu der Schlosser-Devise „Gut gerollt ist besser als schlecht gespritzt“ kommen statt Pistole oder Sprühdose altmodische Pinsel und eine Schaumstoffrolle zum Einsatz. Je nach Wetterlage und Trockenzeit kann die Optik des Möbels deswegen durchaus drei volle Tage in Anspruch nehmen, bevor es mit den Einlegeböden und der Tischplatte weitergehen kann.

Bretter und Dielen

Weil die Einlegeböden später schwere und schwerste Bauteile und Werkzeuge aushalten sollen, bestehen sie aus 21mm Rauspund-Brettern. Gegenüber der Qualität „Hobeldiele“ sind diese Nut- und Feder-Bretter etwas günstiger und für die Werkbank völlig ausreichend. Wer vorhat, seine Ersparnisse in Golf1 GTI-Zylinderköpfen über die Viren-Krise zu retten, kann die Dicke auch größer wählen und Brettern mit 24, 28 oder 32 Millimetern verwenden. Idealerweise sind die Bretter 3 Meter lang und lassen sich dann perfekt auf den unteren Boden und den rechten Zwischenboden aufteilen.

Um die abgelängten Dielen in den unteren Boden zu zirkeln, ruft man „La Ola“, legt die stramm passenden Dielen in einer Welle ein und drückt sie flach. Spätestens hier wird auch klar, warum die mittleren Stützen des Korpus unten ausgeklinkt sein müssen; ohne diese Ausklinkung gelangen die Bretter nicht an ihren Platz. Dass statt gekauftem Holz prinzipiell alles, auch z.B. alte Containerböden verwendet werden können, versteht sich von selbst. Einzig: stabil muss der Boden sein. Im Fall der Containerböden ist deren Wahl deswegen nicht abwegig. Diese schichtverleimten Platten widerstehen Salz, Feuchtigkeit, tropischer Hitze und radikaler Beanspruchung durch übellaunige Staplerfahrer.

Arbeitsplatte

Unabhängig vom Material der Platte sollte der Deckel der Werkbank an allen Seiten etwas größer als die Grundfläche des Korpus sein. Auf diese Weise gewinnt man Luft, um die Bank „knirsch“ an die Wand oder weitere Werkbänke oder Schränke zu schieben. Plant man einen Überstand von 20 – 50mm an der Vorderseite ein, so hat das gleich mehrere Vorteile. Zum einen fällt kein oder wenigstens weniger Dreck in die Türspalte und Schubladen. Zum anderen bietet dieses freie Ende ausreichend Fleisch, um auch große Schraubzwingen lässig an der Platte festzuknallen – wichtig, wenn man z.B Zylinderköpfe überholt und Ventile aushebeln will. Letzter Grund besteht in der Möglichkeit, die Kante irgendwann in ferner Zukunft nochmals glatt abzurichten, wenn sie nach harter Beanspruchung allzu ausgefressen ist.

Wir verwenden hier eine frisch zugeschnittene, wasserfest verleimte Platte „Sonderklasse“, die sich bei anderen Möbeln als extrem robust und verschleißfest erwiesen hat. Selbst wenn ein Preis von vielleicht 150 Euro schmerzt: Noch peinvoller ist ein tiefer, zerfaserter Kratzer in der Oberfläche, weil eine Ölablassschraube des beherzt über die Platte geschrammten Getriebes die Fläche dauerhaft aufgerissen hat. Bei wirklich durablen Platten passiert das nicht.

Damit das Möbel auch als Panzersperre dienen kann, muss die Platte fest mit dem Korpus verschraubt sein. Prinzipiell reicht dazu eine handvoll Spaxschrauben von unten in der Platte; der hartgesottene Schrauber vertraut jedoch lieber Schlossschrauben, vorzugsweise M8 oder größer: In die Querstreben der oberen Ebene von oben vorbohren und die Platte so auflegen, dass sie an allen Seiten wie gewünscht übersteht. Anschließend ausreichend Ballast auf die Bank werfen und von unten durch Strebe und Platte mit 3 mm bohren.

Aufgebohrt wird später, weil die Schlossschrauben auch versenkt werden sollen. Das geht formidabel mit einem Schlangen- oder Forstnerbohrer – hier dient das 3mm-Loch von unten als Zentrierung. Die Senkung so tief anlegen, dass der Schraubenkopf sicher verschwindet. Erst jetzt voll durch die Platte und die Streben bohren (z.B. M8 = 8mm+1mm Zugaben = 9mm). Anschließend die Platte an den Korpus schrauben. Falls kein geeigneter Bohrer zur Hand ist, lassen sich die Senkungen auch mit einem Stecheisen anfertigen, sind dann aber eben rechteckig.

Letzte Aktualisierung am 5.04.2024 / Affiliate Links / Bilder von der Amazon Product Advertising API

Platte drauf, Flasche auf!

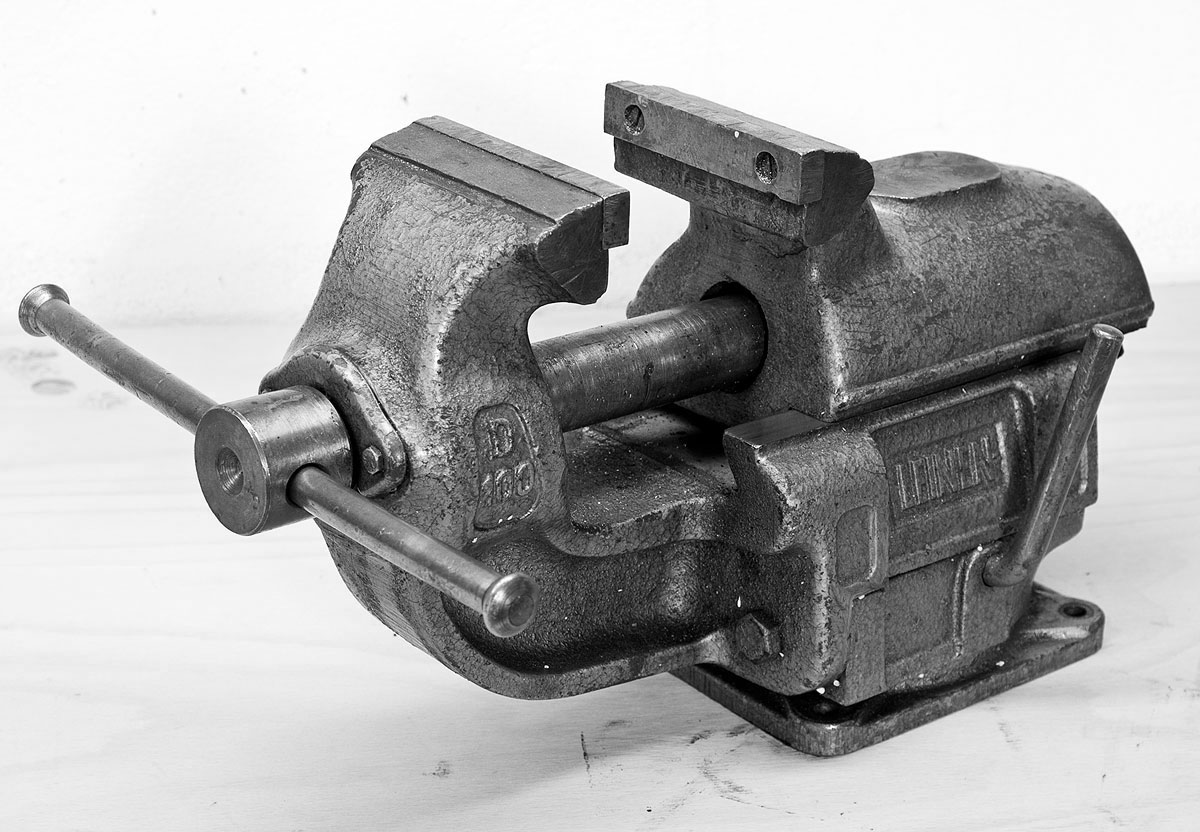

Bevor man die Scharnierbolzen einschlägt, sollte man den Dujardin kaltstellen; schließlich neigt sich ein Jahrhundertprojekt vom Kaliber der Voyager-Mission dem Ende zu. Die Kür könnten dann nur noch (vor dem ersten Umtrunk) z.B. rutschfeste Matten in den Schubladen darstellen oder ein edler Schraubstock, um zerfressene Bremssättel, verschmorte Anlasser oder verbogene Schaltstangen mit eisernem Griff festzuhalten.

Unabhängig vom Typ des Schraubstocks sollte auch diese stählerne Faust unverrückbar mit der Werkbank verschraubt sein – nichts peinlicher als ein spontaner Hüpfer über die Tischplatte, weil man mit vollem Körpereinsatz am Bauteil würgt und der Schraubstock nachgibt. Diese eiserne Faust selbst soll so an der Platte sitzen, dass lange Bauteile nach unten herausragen können.

Plant man die Eröffnung einer Lehrwerkstatt, in der junge Autoschrauber wochenlang am U-Stahl feilen, ist auch die ergonomische Höhe des Schraubstocks wichtig. Hierzu aufrecht hinstellen und die Faust unters Kinn schieben. Der Ellenbogen sollte jetzt auf der Oberkante des Schraubstocks liegen. Wenn nicht: Hartholzplatte unter den Schraubstock applizieren. Wenn ja, ist die Arbeit getan: Den Dujardin köpfen und mit den Kollegen anstoßen!